| Betrachtungen zum Aufbau von Form- und Kernschlichten unter besonderer Berücksichtigung ihrer feuerfesten Bestandteile |

|

|

| 1

Einleitung

Form- und Kernschlichten sind Aufschlämmungen von feinkörnigen, feuerfesten Füllstoffen, mit denen Sandformen und -kerne beschichtet werden. Sie werden als Trennmittel eingesetzt und sollen eine gute Lösung des Gußstückes vom Formstoff nach dem Abguß bewirken. Gleichzeitig sollen sie die Beschaffenheit der Oberfläche von Gußstücken positiv beeinflussen, so daß der Guß ohne oder nur mit geringer Nachbearbeitung verkaufsfähig ist. Weitergehende Definitionen sind in den entsprechenden Merkblättern und Richtlinien festgelegt [1, 2]. Im folgenden Beitrag wird die Zusammensetzung von Form- und Kernschlichten beschrieben. Es werden hierbei die einzelnen Inhaltsstoffe genannt, ihre Funktionen erläutert und die an sie gestellten Anforderungen beschrieben. Gleichzeitig wird dargelegt, welche Variationsbreite tolerierbar ist und mit welchen Auswirkungen gerechnet werden muß, wenn die tatsächlich eingesetzten Stoffe von den vorgenannten Anforderungen abweichen. Hierbei werden nur solche

Form- und Kernschlichten berücksichtigt, die im wesentlichen oxidische

oder silicatische feuerfeste Füllstoffe aufweisen. Nicht behandelt

werden überwiegend kohlenstoffhaltige Schlichten (Schwärzen),

welche als feuerfeste Füllstoffe ausschließlich Koks oder Graphit

enthalten, Informationen hierzu finden sich an anderer Stelle [3]. Auch

sollen die bisweilen gebräuchlichen Formlacke zur Verfestigung von

Formstoffoberflächen wie auch Kokillenschlichten hier keine Berücksichtigung

finden.

|

|

| 2

Aufbau von Schlichten

Form- und Kernschlichten, die heute meist als pastöse oder gebrauchsfertige Ware auf dem Markt sind, enthalten in der Regel die folgenden Komponenten: feuerfeste Füllstoffe,Hierbei sind die feuerfesten Füllstoffe und die Trägerflüssigkeit die bekanntesten Komponenten, die sich oftmals schon im Namen einer Schlichte wiederfinden, z. B. Zirkonschlichte oder Alkoholschlichte. Allerdings soll nicht verschwiegen werden, daß auch die Bindemittel, die rheologischen Additive und die sonstigen Additive wichtige Funktionen in Schlichten ausüben und so bei richtiger Formulierung und korrekter Anwendung einen problemlosen Einsatz im Gießereibereich ermöglichen. Zur Bestimmung der Kenndaten

von Schlichten liegen entsprechende Vorschriften vor, es wird insoweit

auf die Merkblätter verwiesen [4, 5, 6]. Weiterführende Hinweise

zu Analysemethoden sowie Vorschläge zur Durchführung von Qualitätskontrollen

im Rahmen von Qualitätssicherungsprogrammen finden sich in [7].

|

|

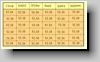

Tafel 1. Verwen- dungsmöglichketen der verschiedenen feuerfesten Füllstoffe für einzelne Gußwerkstoffe |

3

Beschreibung der einzelnen Komponenten von Form- und Kernschlichten

Feuerfeste Füllstoffe

liegen in der Regel als Pulver vor, die je nach Anwendung auf Korngrößen

bis zu etwa 80 µm bis 125 µm aufgemahlen werden. Es sind aber

auch Fraktionen von 0 bis 63 µm und 0 bis 71 µm gebräuchlich.

Die Auswahl des oder der feuerfesten Füllstoffe wird in erster Linie

durch den zu gießenden Werkstoff bestimmt. Hierbei müssen nicht

nur die Gießtemperaturen berücksichtigt werden, sondern auch

mögliche Reaktionen zwischen den feuerfesten Füllstoffen und

den jeweiligen Gießmetallen sowie den Formstoffen. Der feuerfeste

Füllstoff muß inert sein und darf keine niedrigschmelzenden

Verbindungen bilden. Auch sollte er eine niedrige Wärmedehnung aufweisen

[8]. Als weitere Kriterien werden dann die Verfügbarkeit sowie der

Preis in Betracht kommen. Bereits hier wird deutlich, daß nicht immer

der technisch besten Lösung der Vorzug gegeben werden kann. Eine aus

Literaturangaben zusammengestellte, mögliche Zuordnung verschiedener

feuerfester Füllstoffe zu den Gußwerkstoffen ist in Tafel 1

wiedergegeben [9, 10]. Die Eigenschaften und Anforderungen an einige, häufig

anzutreffende feuerfeste Füllstoffe werden im Folgenden diskutiert.

|

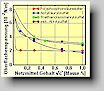

Tafel 2. Chemische Zusammensetzung verschiedener Schichtsilicate

|

3.1.1

Talk

Talk ist ein magnesiumhaltiges

Schichtsilicat mit einer theoretischen Zusammensetzung von 31,9% MgO, 63,3%

SiO2 und 4,8% H2O. Es tritt in Lagerstätten

oft vergesellschaftet mit Chlorit, Dolomit oder Tremolit auf. In Schlichten

werden heute im wesentlichen Talke norwegischer und indischer Provenienz

eingesetzt. Typische Analysenwerte sind in Tafel 2 wiedergegeben. Während

die Analysedaten des indischen Talks sehr nahe an der theoretischen Zusammensetzung

liegen und kaum Beimengungen an Fremdmineralen enthalten, zeigt der norwegische

Talk deutliche Mengen an Carbonaten (Magnesit und Dolomit) und Chlorit.

Dies macht sich in dem hohen Glühverlust von fast 20% bemerkbar. Aufgrund

seiner guten Spaltbarkeit tritt er in blättrigen bzw. schuppigen Aggregaten

auf und ist daher sehr gut geeignet, die Poren des Formstoffes zu verschließen.

Seine Ausbildung ist sehr gut in Bild 1 zu sehen. Für diese Aufnahme

wurde eine Kornfraktion >63µm eines Talks gewählt, der einem

norwegischen Vorkommen entstammt. Bild 2 ist ein Ausschnitt aus Bild 1

in stärkerer Vergrößerung. Als Bilddiagonale ist die Kante

eines Talkplättchens zu sehen, der schichtige Aufbau ist deutlich

zu erkennen. In der oberen Hälfte des Bildes ist ein Talkplättchen

durch die mechanische Beanspruchung beim Aufmahlen deformiert worden. Talk

wird als Füllstoff in Schlichten wegen seiner guten Isolierwirkung

eingesetzt, allerdings wegen seines niedrigen Sinterpunktes oft nicht allein,

sondern in Verbindung mit anderen feuerfesten Stoffen, wie Koks oder Graphit

[11]. Carbonathaltiger Talk kann außerdem bei der Unterdrückung

von Pinholes helfen [10], da durch die thermische Dissoziation CO und CO2

freigesetzt werden und so durch den Aufbau eines entsprechenden Partialdruckes

die Freisetzung von CO aus der Schmelze unterbunden wird.

|

Bild 3. REM-Auf- nahme (Sekundär- elektronen) von Pyrophyllit, Kornfraktion >63µm

|

3.1.2

Pyrophyllit

Pyrophyllit findet seit Anfang

der 70er Jahre verstärkt Einsatz in Schlichten. In Datenblättern

von Schlichten wird er meist als Aluminiumsilicat bezeichnet. Wie Talk

ist er ein Schichtsilicat und hat eine theoretische Zusammensetzung von

28,3% AI2O3, 66, 7% SiO2 und 5% H2O.

In Bild 3 ist Pyrophyllit in einer Fraktion >63µm in 300facher Vergrößerung

zu sehen. Seine plättchenförmige Gestalt ist deutlich ausgeprägt.

Meist sind in diesem Rohstoff weitere Minerale enthalten, z. B. Quarz.

Vom gießtechnischen Standpunkt ist als mögliches störendes

Begleitmineral der Pyrit (FeS2) zu erwähnen, dessen Schwefelgehalt

sich vor allem beim Vergießen von Gußeisen mit Kugelgraphit

störend bemerkbar machen kann. Für den Einsatz in Schlichten

werden in erster Linie Feuerfest-Qualitäten mit niedrigen Alkalimetallgehalten

aus Vorkommen in North Carolina, USA eingesetzt [12], aber es sind auch

Qualitäten aus Südafrika und China auf dem Markt. Auch in russischen

Quellen wird die Verwendung von Pyrophyllit anstelle von Zirkon beschrieben

[13], und als durch die thermische Umwandlung während des Abgusses

neuentstehende Phasen werden in erster Linie Mullit und ein Glas genannt.

Tafel 2 gibt die Analysedaten dreier Pyrophyllite wieder. Hier ist zu erkennen,

daß das Material aus Südafrika einen hohen K2O-Wert

aufweist, der Kalifeldspäten entstammt. Pyrophyllit chinesischer Provenienz

zeigt dagegen unerwünschte SO3-Gehalte, die auf die Anwesenheit

von Sulfiden schließen lassen. Beides sollte vermieden werden, so

daß der Pyrophyllit aus North Carolina vom gießtechnischen

Gesichtspunkt als Rohstoff für Schlichten hier die beste Wahl ist.

|

Tafel 2. Chemische Zusammensetzung verschiedener Schichtsilicate |

3.1.3

Glimmer

In Schlichten wird Glimmer

wie Talk und Pyrophyllit wegen seiner plättchenförmigen Ausbildung

gerne als feuerfester Füllstoff eingesetzt. Es kommt in der Regel

nur der helle Glimmer (Muskovit) in Frage, der sich durch seinen hohen

Kalium-Gehalt auszeichnet. Seine Analysedaten sind in Tafel 2 wiedergegeben.

Da Glimmer einen niedrigen Schmelzpunkt aufweist, wurde er früher

nur zum Vergießen von Kupferlegierungen eingesetzt, um hier sehr

glatte Gußoberflächen zu erzielen [14]. Glimmer wird aber heute

in der Regel mit anderen feuerfesten Füllstoffen, wie Graphit oder

Pyrophyllit, auch zum Vergießen von Gußeisen eingesetzt. Er

ist sehr temperaturbeständig und kann plötzliche Temperaturunterschiede

ohne merkbare chemische und physikalische Veränderungen überstehen.

Aufgrund seiner plättchenförmigen Ausbildung bildet er bereits

in dünnen Schichten eine wirkungsvolle Barriere, die den Formstoff

schützt und gute Gußoberflächen erzeugt.

|

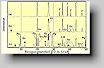

Tafel 3. Chemische Zusammensetzung verschiedener feuerfester Füllstoffe

|

3.1.4

Zirkon

Zirkon weist, verglichen

mit anderen, in Schlichten gebräuchlichen feuerfesten Füllstoffen

eine sehr hohe Feuerfestigkeit auf, sein Schmelzpunkt liegt bei 2200°C.

Er ist ein Zirkonsilicat mit einer theoretischen Zusammensetzung von 67,2%

ZrO2 und 32,8% SiO2 und darf nicht mit dem Zirkonoxid

ZrO2 verwechselt werden, welches aus preislichen Gründen

in Schlichten nicht eingesetzt wird. Zirkon wird häufig als einziger

feuerfester Füllstoff eingesetzt, aber es sind auch Kombinationen

mit anderen Füllstoffen, z. B. Graphit, üblich. Zirkon weist

eine gute Temperaturwechselbeständigkeit auf, verbunden mit geringer

Wärmedehnung und einer guten Nichtbenetzbarkeit gegenüher vielen

Schmelzen. Seine geringe Reaktivität gegenüber Metallschmelzen

(bis auf Manganhartstahl) läßt ihn als geeigneten feuerfesten

Füllstoff in Schlichten erscheinen. Bereits weit unterhalb seines

Schmelzpunktes sintert Zirkon, was zur Verfestigung der Schlichteschicht

beiträgt. Durch seine Kornform weist Zirkon in Schlichten hohe Packungsdichten

auf und bildet sehr dichte Schichten bei einem relativ geringen Bedarf

an Bindemitteln [8, 15, 16, 17]. Die Kornform ist in einer REM-Aufnahme

in Bild 4 zu sehen. Zirkon liegt hier in einer Fraktion >63µm vor.

Für Schlichten wird heute in der Regel eine Standard-Qualität

eingesetzt, die sich durch einen Fe2O3-Gehalt von

max. 0,3 bis 0,4% und einem TiO2-Gehalt von 0,2% auszeichnet.

Ein Beispiel für eine chemische Analyse ist in Tafel 3 gegeben.

|

Tafel 3. Chemische Zusammensetzung verschiedener feuerfester Füllstoffe |

3.1.5

Olivin

Olivin, oft in Beschreibungen

von Schlichten auch Magnesiumsilicat genannt, weist die chemische Formel

Mg2SiO4 auf, wobei das Magnesium in einer lückenlosen

Mischungsreihe durch Eisen ersetzt werden kann. Dies wirkt sich auf den

Schmelzpunkt aus. Während das Mg-reiche Endglied dieser Mischungsreihe

einen Schmelzpunkt von 1890°C aufweist, liegt er für das Fe-reiche

Endglied bei 1205°C. Daher kann in Schlichten nur Mg-reicher Olivin

bis zu einem Fe2O3-Gehalt von ca. 8% eingesetzt werden,

was zu einem Schmelzpunkt von etwa 1760°C führt [18]. Werte einer

chemischen Analyse für Olivin sind in Tafel 3 wiedergegeben. Olivin

wird in Schlichten nur in begrenztem Umfang für leichte und mittelschwere

Gußstücke aus Gußeisen mit Lamellengraphit sowie bei Manganhartstahlguß

eingesetzt. Im letzteren Fall empfiehlt sich die Zugabe von MgO, da dieses

zuerst mit Eisen reagiert. Erst wenn kein freies MgO mehr vorhanden ist,

wird Eisen an Stelle des Magnesiums in den Olivin eingebaut. Da bei Temperaturen

>1240°C aus Olivin mit Al2O3 Cordierit (Mg2Al4Si5O18)

gebildet werden kann, sollte die Zugabe von Tonen und anderen AI2O3-haltigen

Stoffen in olivinhaltigen Schlichten unterbleiben. Olivin kann u. a. den

physiologisch bedenklichen Quarz in Tauchschlichten von Eisengießereien

ersetzen [19].

|

Tafel 3. Chemische Zusammensetzung verschiedener feuerfester Füllstoffe |

3.1.6

Magnesit

Als Magnesit wird in Schlichten

calcinierter Magnesit eingesetzt, der als MgO (Periklas) vorliegt. Es wird

aus Magnesiumcarbonat (MgCO3) hergestellt und weist einen Schmelzpunkt

von >2800°C auf. Richtwerte zur chemischen Zusammensetzung sind in

Tafel 3 zu finden. Magnesithaltige Schlichten werden hauptsächlich

für Stahlguß und dort in erster Linie zum Vergießen Mn-legierter

Stähle eingesetzt. Um die Feuerfestigkeit nicht zu verschlechtern,

sollte Magnesit in Formulierungen nicht zusammen mit SiO2 eingebracht

werden. Die Anwendung von Magnesit ist nur auf alkoholhaltige Schlichten

begrenzt, da MgO in wäßrigen Systemen Hydrate bildet. Dies kann

auch zusätzlich durch lonenaustausch aus Tonen gefördert werden

und führt bei wäßrigen Suspensionen zur Bildung von harten,

nicht wieder aufzurührenden Bodensätzen [9, 14].

|

| 3.1.7

Quarz

Quarz wird oft in Verbindung

mit anderen Rohstoffen, wie Graphit, meist in Kokillenschlichten [20, 21],

weniger in Form- und Kernschlichten eingesetzt. Er weist einen hohen Schmelzpunkt

von ca. 1800°C auf. Allerdings kann der Schmelzpunkt durch geringe

Mengen an AI2O3 geringfügig und durch Alkalimetalle

stark herabgesetzt werden, was seinen Einsatzbereich beschränkt. Daher

kann Quarz nur bei Gußstücken mit einer geringen thermischen

Beanspruchung eingesetzt werden. Auch kann Quarz durch andere Rohstoffe,

wie Pyrophyllit, bereits bei der Herstellung von Schlichten eingeschleppt

werden. Wegen gesundheitlicher Risiken sollten Quarz wie auch Cristobalit,

der auch unter den Begriffen calcinierte Diatomeenerde oder Kieselgur im

Handel erhältlich ist, nicht oder nur in geringem Umfang in Schlichten

eingesetzt werden [22].

|

|

Tafel 3. Chemische Zusammensetzung verschiedener feuerfester Füllstoffe |

3.1.8

Weitere feuerfeste Füllstoffe

Zu den weniger häufig genutzten feuerfesten Füllstoffen gehört die Schamotte, die in der Literatur auch unter dem Namen Molochite oder Mullit zu finden ist. Sie entsteht durch Brennen von Ton oder Kaolin bei Temperaturen von 1300 bis 1500°C. Je nach Zusammensetzung können sich dann Mullit und möglicherweise ein SiO2-haltiges Glas bilden. Mullit enthält zwischen 32 und 44% SiO2, der Rest besteht aus Al2O3. Der Gehalt an Flußmitteln sollte 4 bis 5% nicht übersteigen, damit ein Schmelzpunkt von 1700 bis 1750°C nicht unterschritten wird [23]. Schamotte wird meist in Verbindung mit anderen feuerfesten Füllstoffen, wie Koks und Graphit, eingesetzt. Schamottehaltige Schlichten können bei Gußeisen eingesetzt werden. Wenn sie keinen Kohlenstoff enthalten, ist auch ein Einsatz bei Stahlguß möglich. Chromit hat als Spinell die Formel (Fe,Mg)O.(Cr,Fe,Al)2O3. Zum Einsatz im feuerfesten Bereich sollte er hohe Gehalte an MgO und Al2O3 bei gleichzeitig geringem FeO-Gehalt aufweisen. Chromite, die zum Einsatz im feuerfesten Bereich gelangen, weisen einen Schmelzpunkt von 2180°C auf. Sie sintern bereits weit unterhalb ihres Schmelzpunktes sehr gut. Dadurch kann eine chromithaltige Schlichte auf dem Formstoff einen dichten Überzug bilden und diesen während des Abgusses abdichten. Chromit wird in Spezialschlichten meist für Stahlguß auf Formstoffen aus Olivinsanden angewandt. Allerdings konnte sich dieser Rohstoff nicht in großem Umfang in Schlichten durchsetzen. Dies liegt vor allen Dingen an den häufig anzutreffenden Verunreinigungen, wie Serpentin, Chlorit und Carbonat. Letzteres kann durch Gasabgabe bei hohen Temperaturen zu Blasenbildung Verschlackung und Penetrationen auf den Gußoberflächen führen [24]. Ein Beispiel für die chemische Zusammensetzung ist in Tafel 3 gegeben. Auch der Einsatz von Tonerde in einer calcinierten Form (Al2O3) ist in Schlichten möglich und wird vor allen Dingen bei Stahlguß praktiziert.a-AI2O3 (Korund) weist einen Schmelzpunkt von 2050°C auf. Allerdings kann die Tonerde wie Magnesit nur in Alkoholschlichten verarbeitet werden, da in wäßrigen Suspensionen eine Hydratation des feuerfesten Füllstoffes eintritt [25]. Al2O3 zeigt in Kontakt mit Stahl eine bessere Benetzbarkeit als MgO, so daß in Schlichten für Stahlguß MgO als feuerfester Füllstoff bevorzugt eingesetzt werden sollte [26]. Die vorliegende Beschreibung der als

feuerfeste Füllstoffe in Schlichten verwendbaren Rohstoffe ist mit

Sicherheit nicht vollständig. So wird z. B. in russischen Quellen

der Einsatz von Mineralgemischen auf der Basis von Disthen (Kyanit) und

Sillimanit (beide Stoffe haben die Formel Al2SiO5)

in Schlichten zum Vergießen von Stahlguß beschrieben [27, 28,

29, 30]. Diese Wahl ist sicherlich durchdie Verfügbarkeit entsprechender

Rohstoffe getroffen worden.

|

| 3.1.9

Reaktive Füllstoffe

Die bisher genannten feuerfesten Füllstoffe sind dahingehend ausgewählt worden, daß sie nach Möglichkeit keine oder nur geringe Reaktionen mit dem zu gießenden Werkstück eingehen und seine Oberfläche möglichst nicht verändern sollen. Allerdings sollten in diesem Zusammenhang auch metallurgisch wirksame Füllstoffe Berücksichtigung finden. Sie verändern gezielt das Randgefüge des Gußstückes, welches während des Abgusses in Kontakt mit der Schlichte steht. Am bekanntesten ist die Erzielung einer Weißeinstrahlung bei Gußeisen. Durch die Carbidbildung kann so die Oberfläche der Gußstücke gehärtet werden, und das Werkstück ist dann verschleißbeständig. Dies wird durch Zusätze von Tellur oder Wismut zu Schlichten erreicht, aber es kann hierfür auch Chrom gewählt werden [24, 31]. Bekannt ist auch die Zugabe von Eisenoxid sowohl zum Formstoff als auch zu Schlichten. Es bewirkt eine Unterdrückung von Gußfehlern, wie Pinholes [32]. Daneben wirkt es auch noch als feuerfestes Bindemittel und als rheologisches Additiv. Auch besteht die Möglichkeit,

durch Zugabe von Zinn oder einem Gemisch aus Zinn und Antimon eine Ferritbildung

in den Randschichten von Gußeisen zu unterdrücken. Es wird die

Bildung eines perlitischen Gefüges gefördert [33, 34].

|

|

Tafel 4. Physikalische Eigenschaften und MAK-Werte von verschiedenen Trägerflüssigkeiten von Schlichten |

3.2 Trägerflüssigkeiten

Wie oben bereits angedeutet, liegen Schlichten im verarbeitungsfähigen Zustand in der Regel als Suspensionen vor. Hierzu werden sie entweder vom Hersteller oder vom Verbraucher zu Suspensionen aufbereitet. Die Trägerflüssigkeit dient hier lediglich als Hilfsmittel zur Verarbeitung und Auftragung und muß anschließend entfernt werden. Sie übt während des Abgusses keinerlei Funktion aus. Vor diesem Hintergrund wurden Schlichten entwickelt, die ohne Trägerflüssigkeit aufgetragen werden können. Man bedient sich hierbei elektrostatischer Verfahren [35]. Da diese Verfahren jedoch gewisse Anforderungen an die Leitfähigkeit von Formstoffen stellen, sind nicht alle Formstoffe hiermit beschichtbar. Außerdem müssen die in den Pulvern befindlichen Bindemittel durch anschließende Temperatureinwirkung aufgeschmolzen werden, um die feuerfesten Füllstoffe auf der Formstoffoberfläche zu fixieren. Diese Verfahren haben sich bisher nicht in großem Umfang durchsetzen können. Als Trägerflüssigkeiten werden

heute meist Wasser und für lösemittelhaltige Systeme Alkohol

(2-Propanol und Ethanol) eingesetzt. Vereinzelt werden auch Diisopropylether

verwendet. Chlorkohlenwasserstoffe, wie Dichlormethan oder 1,1,1-Trichlorethan,

und Fluorchlorkohlenwasserstoffe, wie Trichlorfluormethan oder 1,1,2-Trichlortrifluorethan,

sind Bestandteile schnelltrocknender Schlichten, da sie einen hohen Dampfdruck

aufweisen und mit ihnen Trocknungszeiten von einigen Minuten erreicht werden

können [36]. Sie werden z. B. zur Beschichtung von Folien im Vakuumformverfahren

eingesetzt. Auch finden sie dort Anwendung, wo ein nicht brennbares Lösemittel

verlangt wird und der Einsatz von Wasser nicht möglich ist. Da diese

Stoffe im Verdacht stehen, die Ozonschicht zu schädigen, muß

aufgrund gesetzlicher Beschränkungen auf ihren Einsatz verzichtet

werden [9]. Daher erübrigt sich eine ausführliche Auseinandersetzung

mit diesen Stoffen. Die physikalischen Eigenschaften sowie die MAK-Werte

(1991) von möglichen Trägerflüssigkeiten sind in Tafel 4

zusammengestellt.

|

| 3.2.1

Wasser

Wasser ist als einzige der verwendeten Trägerflüssigkeiten preiswert, in ausreichender Menge verfügbar und kann ohne irgendwelche physiologischen Bedenken eingesetzt werden. Da Wasser jedoch in aufgetragenen Schlichteschichten nur langsam verdunstet, müssen bei Lufttrocknung entsprechend lange Trocknungszeiten berücksichtigt werden, oder es muß forciert getrocknet werden. Dann sind entsprechende Ofenkapazitäten aufzubauen und vorzuhalten. Von Nachteil ist jedoch, daß hierbei neben der Ofenausmauerung und der Atmosphäre auch der gesamte Formstoff erhitzt werden muß. Daher wurden bereits Versuche durchgeführt mit dem Ziel, Wasserschlichten mit Hilfe von Mikrowellen zu trocknen, da hierbei nur das Wasser in Schlichten erhitzt wird [37, 38, 39]. Allerdings können Schlichten, die deutliche Mengen an Koks oder Graphit aufweisen, wegen der elektrischen Leitfähigkeit dieser Füllstoffe nach diesem Verfahren nicht getrocknet werden. Um diese Nachteile zu umgehen, wurden schnelltrocknende Schlichten auf Wasserbasis entwickelt. Hierbei gibt es grundsätzlich mehrere Möglichkeiten, die allein oder in Kombination eingesetzt werden. Erstens kann eine Schlichte mit einem hohen Feststoffanteil und demzufolge einer geringen Menge an Wasser als Trägerflüssigkeit hergestellt werden. Bei diesen Formulierungen mit einem hohen Feststoffanteil (high solids) ist der Einsatz entsprechender Netz- und Dispergierhilfsmittel üblich. Da nur eine geringere Menge Wasser in der Schlichte vorhanden ist, muß auch eine geringere Menge an Wasser durch Trocknen in die Gasphase überführt werden. Dadurch wird die Trocknungszeit verkürzt. Als zweite Möglichkeit kann man das Retentionsverhalten (d. h. die Fähigkeit, Wasser zurückzuhalten) der Schlichte beeinflussen. Dies kann einerseits dadurch geschehen, daß die spezifische Oberfläche der Schlichte relativ klein gehalten und auf das Einbringen von Feinanteilen weitestgehend verzichtet wird. Dadurch kann weniger Wasser an der Oberfläche des Feststoffes anhaften. Andererseits werden die Bindemittel auch dahingehend ausgewählt, daß sie während des Trocknens keinen festen Film erzeugen, sondern eine möglichst durchlässige Schicht bilden, durch die das verdunstende Wasser austreten kann. Eine dritte Möglichkeit besteht darin, Polymere in die Formulierung einzubringen, die durch Aufnahme von Luftsauerstoff vernetzen. Durch diese oxidative Trocknung erzeugen z. B. Alkydharzemulsionen in relativ kurzer Zeit einen festen Film, der eine Handhabung der geschlichteten Formstoffe ermöglicht. Diese Trocknung kann eventuell sikkativierend unterstützt werden. Allerdings wird durch diese Methode das Wasser aus der Schlichteschicht nicht entfernt; es muß weiterhin getrocknet werden. Eine solchermaßen trocken erscheinende Schicht kann also noch erhebliche Mengen an Wasser aufweisen, was beim Abguß zu Gußfehlern führen kann. Als Nachteil von Schlichten auf Wasserbasis

ist die negative Beeinflussung der Festigkeit bestimmter Formstoffe zu

sehen. Dies tritt vor allem bei CO2-gebundenen Sanden und bei

Coldbox-Sanden auf [40]. Da jedoch die Vorteile von Wasser als Trägerflüssigkeit

stark überwiegen, ist es immer noch die am meisten eingesetzte Trägerflüssigkeit,

vor allem bei kunstharzgebundenen Formstoffen.

|

|

| 3.2.2

Alkohol

Alkohol als Trägerflüssigkeit wird vor allen Dingen dann verwendet, wenn der Anwender keine Möglichkeit hat, Schlichten auf Wasserbasis zu trocknen. In diesen Fällen können Alkohole aufgrund ihrer höheren Dampfdrücke eine schnellere Lufttrocknung bewirken. Auch ist ein Abbrennen oder Abflammen der alkoholhaltigen Schlichten üblich. Da Alkoholschlichten brennbare Trägerflüssigkeiten enthalten, ist mit der Verwendung solcher Hilfsstoffe ein gewisses Gefahrenpotential verbunden. Bei Beachtung entsprechender Vorschriften sind diese Gefahren jedoch beherrschbar [41]. Entsprechende Hinweise und Erläuterungen zum sicheren Umgang mit alkoholhaltigen Schlichten sind in der Literatur zu finden [42, 43]. Ursprünglich wurden Alkoholschlichten entwickelt, um eine Schlichtung von CO2-gebundenen Formstoffen zu ermöglichen und um hierbei Festigkeitsverluste zu vermeiden, die durch Schlichten auf Wasserbasis hervorgerufen werden. Dies trifft auch für Coldbox-Sande zu. Außerdem werden Alkoholschlichten gern verwendet, wenn sich, durch die Kernherstellung bedingt, große Mengen an Trennmitteln, wie Siliconöle, auf den Formstoffoberflächen befinden, die eine Benetzung durch Wasserschlichten erschweren oder unmöglich machen. Auch erfordern manche feuerfesten Füllstoffe die Verwendung von Alkohol als Trägerflüssigkeit, da sie in wäßrigen Suspensionen Hydrate bilden. Wie oben bereits erwähnt, trifft dies für Magnesit (MgO) und Tonerde (Al2O3) zu. Der zur Herstellung solcher Schlichten ausgewählte Alkohol darf folglich kein Wasser enthalten. Als Alkohol wird in erster Linie 2-Propanol (Isopropylalkohol) verwendet. 2-Propanol kann allein oder als Gemisch mit Wasser eingesetzt werden. Es ist aber auch die Verwendung von Ethanol (Ethylalkohol) möglich. Beide Stoffe zeichnen sich durch günstige MAK-Werte aus. Auch sind ihre Verdampfungszahlen relativ hoch, so daß die Gefahr der Bildung explosiver Alkohol-Luft-Gemische bei der Verarbeitung nur gering ist. Wie bereits oben ausgeführt wurde, wird Alkohol gern mit Wasser verschnitten. Dies kann zum einen preisliche, zum anderen technische Gründe haben. Die letzteren sind vor allem darin zu sehen, daß durch das in die Formulierung eingebrachte Wasser Tone aufgeschlossen werden, was mit reinem Alkohol nicht möglich ist. Zum anderen kann auch die Brenntemperatur durch die Zugabe von Wasser herabgesetzt werden, so daß das Alkohol-Wasser-Gemisch mit einer weniger heftigen Flamme brennt und dadurch den Formstoff nur mäßig erwärmt, wodurch mögliche Schäden an Formstoffbindemitteln vermieden werden. Dabei ist allerdings zu beachten, daß mit der Zugabe von Wasser zu 2-Propanol der Flammpunkt der Trägerflüssigkeit nur unwesentlich erhöht wird. Erst bei einer Zugabe von etwa 60% Wasser zu 2-Propanol wird ein Flammpunkt von 21°C erreicht. Die Alkohole Methanol (Methylalkohol) und 1-Butanol (n-Butylalkohol) unterliegen der Kennzeichnungspflicht als toxische bzw. reizende Stoffe und haben ungünstige MAK-Werte. Sie werden daher in der Regel nicht mehr als Trägerflüssigkeit in Schlichten benutzt. |

|

| 3.3 Bindemittel

Meist werden die feuerfesten Füllstoffe mit Bindemitteln verschnitten. Sie haben die Aufgabe, die feuerfesten Füllstoffe nach dem Auftragen der Schlichte und der anschließenden Entfernung der Trägerflüssigkeit auf dem Formstoff zu fixieren. Damit soll ein fester Schlichtefilm geschaffen werden, der die Handhabung der Formstoffe nach dem Schlichten, z. B. beim Einlegen von Kernen ermöglicht, ohne diese Beschichtung zu beschädigen. Auch muß die Schlichteschicht beim Abguß der Erosion durch das einströmende Gießmetall bei hohen Temperaturen widerstehen. Diese recht unterschiedlichen Anforderungen können in der Regel nicht durch ein einziges Bindemittel erfüllt werden. Damit ergibt sich die Notwendigkeit, in die Formulierung von Schlichten sowohl Tieftemperatur- als auch Hochtemperaturbindemittel einzuarbeiten. 3.3.1 Tieftemperaturbindemittel Tieftemperaturbindemittel sind in der Regel Filmbildner, die in der Trägerflüssigkeit gelöst oder als kolloidale Suspension eingebracht werden. Sie sollen sowohl nach dem Trocknen bei Raumtemperatur wie auch bei Ofentrocknung oder im Falle von Alkoholschlichten auch nach dem Abbrennen eine gute Festigkeit innerhalb des Schlichtefilmes sowie eine gute Haftung auf dem Formstoff gewährleisten. Diese Bindemittel verbleiben nach dem Trocknen in der Schlichte und werden aufgrund ihrer chemischen Zusammensetzung während des Abgusses zersetzt. Die hierbei freigesetzten Gase tragen zur Erhöhung der Gasabgabe einer Schlichte bei. Daher sollen sie in möglichst geringen Anteilen in die Formulierung eingebracht werden und dennoch eine ausreichende Wirkung entfalten. Die Menge des oder der zugesetzten Bindemittel ist daher sorgfältig zu wählen. Ist sie zu klein, weist die Schlichte eine unzureichende Festigkeit auf. Bei einer zu hohen Dosierung wird die Schlichte spröde, und es besteht die Gefahr der Rißbildung. Unter diesen Umständen wird das Gießmetall in die Risse der Beschichtung eindringen, und die Schlichte kann ihre Schutz- und Trennwirkung nicht mehr erfüllen. Die Zugabemenge ist weiterhin abhängig von der Art des feuerfesten Füllstoffes, aber auch von seiner Form (Habitus) und seiner Feinheit. Die Menge der eingesetzten Bindemittel soll 2 bis 3%, bezogen auf die Gesamtrezeptur, nicht überschreiten, wünschenswert sind Bindemittelgehalte unter 1%. Bekannte Bindemittel für wäßrige Schlichten sind Stärke und Stärkederivate, die auch als Dextrine bekannt sind und in einer Menge von ca. 1% in eine Formulierung eingebracht werden können. Sie ergeben gute Festigkeiten bei Lufttrocknung und Ofentrocknung. Allerdings können sie durch bakteriellen Einfluß abgebaut werden, was die Verwendung von Konservierungsstoffen erforderlich macht. Auch der Einsatz von Cellulosen und Polysacchariden sowie Acrylatdispersionen, Acrylat-Copolymerdispersionen und Alkydharzemulsionen als Bindemittel ist möglich. Früher wurden auch noch Sulfitablauge oder Ligninsulfonate als Bindemittel eingesetzt; sie sind jedoch von den vorgenannten Bindemitteln verdrängt worden. Für Alkoholschlichten stehen eine ganze Reihe von Bindemitteln zur Verfügung. Hierbei handelt es sich um polymere Substanzen, die eine gute Löslichkeit in Alkohol aufweisen. So werden oft Phenolharze eingesetzt, die allerdi sehr weiche Filme bilden. Harte Überzüge lassen sich durch den Einsatz von Vinyl- und Acrylharzen erzielen. Auch ist der Einsatz kurzkettiger Polyvinylbutyralharze gebräuchlich, die sich zur Bindung von Chromit und Zirkon eignen [8]. Gute Erfahrungen werden auch mit Maleinatharzen gemacht. 3.3.2 Hochtemperaturbindemittel Hochtemperaturbindemittel haben die Aufgabe, die feuerfesten Füllstoffe der Schlichte während des Abgießens zu binden. Dabei sollen sie eine Bindung sowohl auf dem Formstoff als auch untereinander bewirken. Dadurch soll die Schlichte der Erosion durch das einströmende Gießmetall widerstehen. Das Einbringen von feuerfesten Bindemitteln in die Formulierung von Schlichten ist notwendig, da die Tieftemperaturbindemittel in der Regel organischer Natur sind und bei Temperaturen >400°C ausbrennen. So können sie bei hohen Temperaturen keinen Beitrag mehr zur Bindung leisten. Auf die Anwendung von feuerfesten Bindemitteln kann dann verzichtet werden, wenn die feuerfesten Füllstoffe bei den Gießtemperaturen sintern und so einen festen Verbund und widerstandsfähigen Überzug bilden, wie Zirkon und Chromit. Aber es können auch alkallmetallreiche Füllstoffe, wie Glimmer, eine Sinterung bewirken. In wäßrigen Systemen werden häufig Bentonite und Tone als Hochtemperaturbindemittel eingesetzt [11], und zwar Western Bentonite aus Wyoming (USA) und solche europäischen Ursprungs. Letztere werden mit Soda aktiviert [16]. Daneben sind auch Phosphate und Wasserglas gebräuchlich [44, 45]. Sie können allerdings in wäßrigen Suspensionen zu Ausflockungen von Bentoniten oder Tonen führen und müssen daher als alleiniges Bindemittel in die Formulierung eingebracht werden. Andere Hochtemperaturbindemittel, die

in der Literatur erwähnt werden, sind Borsäure, Siliconharze

und andere siliciumorganische Polymere [8, 31, 46]. Ihre Anwendung ist

jedoch auf wenige Spezialfälle beschränkt.

|

|

Bild 5. Änderung der Viskosität von Suspensionen unter Einwirkung von Scherkräften |

3.4 Rheologische

Additive

Da die feuerfesten Füllstoffe eine deutlich höhere Dichte aufweisen als die Trägerflüssigkeiten, neigen sie in Suspensionen zum Sedimentieren. Um dieser Sedimentationsneigung entgegenzuwirken, werden rheologische Additive eingesetzt. Sie sollen eine verdeckende und thixotropierende Wirkung auf die Suspension ausüben und ein möglichst großes Sedimentvolumen bilden. Auch sollen sie dafür sorgen, daß die Suspensionen nach einer längeren Lagerzeit wieder gut und leicht aufzurühren sind. Daher muß auch die Bildung eines harten Bodensatzes vermieden werden. Eine weitere wichtige Aufgabe ist die Gewährleistung eines gleichmäßigen Auftrages der Schlichte bei den verschiedenen Auftragsverfahren. So muß eine Schlichte beim Eintauchen von Kernen eine geringe Viskosität aufweisen, damit der Formstoff gut benetzt und seine Poren gefüllt werden. Nach dem Herausziehen des Kernes und nach einer gewissen Abtropfzeit muß die Viskosität jedoch sehr schnell ansteigen. Sie soll so einen gleichmäßigen Schichtauftrag ohne Ablaufspuren erzeugen. Daher werden Tauchschlichten in der Regel ein strukturviskoses (pseudoplastisches) Verhalten aufweisen (Bild 5.1) [47]. Wird dagegen eine Schlichte durch Streichen aufgetragen, ist ein thixotropes Verhalten nach Bild 5.2 von Vorteil, da nach der Auftragung die Schlichte noch während einer gewissen Zeit eine niedrige Viskosität aufweist und so z. B. ein Verlaufen der Pinselstriche ermöglicht [48, 49]. Bei der Auswahl der rheologischen Additive

müssen ferner die zur Anwendung gelangenden Trägerflüssigkeiten

(Wasser oder Alkohol) berücksichtigt werden.

|

| 3.4.1

Wäßrige Systeme

Tone oder Bentonite werden bereits seit langer Zeit als rheologische Additive in Schlichten eingesetzt. Durch die Aufnahme von Wasser quellen die in den Tonen oder Bentoniten enthaltenen Montmorillonite sehr stark und erzeugen hierdurch thixotrope Gele. Allerdings besteht bei hohen Montmorillonit-Gehalten die Gefahr der Rißbildung beim Trocknen [50]. Verdickungsmittel, die in hohen Konzentrationen ohne die Gefahr der Rißbildung eingesetzt werden können, sind Cellulosen (z. B. Natriumcarboxylmethylcellulose oder Natriumethylhydroxylmethylcellulose) [51]. Allerdings zeigen sie sehr schlechte thixotropierende Eigenschaften und neigen zur Tränenbildung und zum starken Ablaufen der Schlichte nach dem Auftragen. Auch Polysaccharide, wie Alginate oder Xanthan-Gums, werden eingesetzt. Sie haben den Vorteil der Bildung eines stark pseudoplastischen Gels und vermeiden so die Nachteile der Cellulosen. Zur Erzeugung strukturviskoser Tauchschlichten dienen auch vermehrt Verdickungsmittel, die in der Farbindustrie üblich sind. Häufig sind wasserlösliche, synthetische Polymere auf der Basis von Acrylat, Vinylpyrolidon oder Diurethan zu finden. Aber auch die bei der Herstellung von "festen Farben" eingesetzten Titanchelate können mit gutem Erfolg in Schlichten eingebracht werden. Die meisten der hier genannten rheologischen Additive bedürfen besonderer Aufbereitungsmethoden, wie der Herstellung von Stammpasten oder der Aufbereitung mit Mischwerkzeugen mit hohen Scherkräften. Auch sind oftmals bestimmte Misch- und Quellzeiten bei der Herstellung solcher Gele zu beachten. Aus diesem Grund erscheint es heute sinnvoll, die Herstellung von Schlichten in der Verantwortung der Zulieferer zu belassen und auf eine Aufbereitung von pulverförmigen Produkten in der Gießerei zu verzichten. Allerdings sind alle in wäßrigen Systemen eingesetzten rheologischen Additive relativ instabil und daher gegen Verunreinigungen empfindlich. So können hohe Salzkonzentrationen sowohl Bentonite wie auch Polysaccharide zum Ausflocken bringen. Bentonitgele und Kaolinitgele können auch durch Bindemittel zum Ausflocken gebracht werden, in der Literatur werden Sulfitablauge und Dextrine erwähnt [52]. Im Falle des Dextrins können diese Beobachtungen jedoch nicht bestätigt werden, so daß im zitierten Fall möglicherweise andere Verunreinigungen zusammen mit dem Dextrin eingeschleppt wurden. Andere Verdickungsmittel wie Acrylatverdicker,

sind gegen Änderung des pH-Wertes empfindlich. Dies ist sowohl bei

der Herstellung der Schlichte wie auch bei ihrer Anwendung zu berücksichtigen.

Hier sollte vom Hersteller angegeben werden, welche Stoffe als Verunreinigungen

einen Zusammenbruch des suspensionsstabilisierenden Systems herbeiführen

können.

|

|

Bild 6. Schematische Darstellung der Anlagerung von quarternären Ammoniumgruppen an Bentonitplättchen bei organophil modifizierten Bentoniten |

3.4.2

Alkoholische Systeme

Tone oder Montmorillonite lassen sich in Alkohol nicht aufquellen. Sie können in alkoholischen Systemen nur dann eingesetzt werden, wenn dem Alkohol entsprechende Mengen an Wasser zugegeben werden, die dann das Aufquellen der Montmorillonite ermöglichen [53]. In wasserfreien alkoholischen Systemen können Montmorillonite nur dann eingesetzt werden, wenn sie durch die Anlagerung von quarternären Ammoniumgruppen oleophil gemacht werden (Bild 6). Dazu werden die Metallionen, die sich auf der Fläche des Montmorillonitplättchens befinden, ausgetauscht durch eine N+R4-Gruppe, wobei R eine langkettige Alkylgruppe ist. Durch die Anlagerung von Netzmitteln oder polaren Aktivatoren wird nun erreicht, daß die Alkylgruppen sich senkrecht auf die Montmorillonitplättchen stellen, um so einen möglichst großen Schichtabstand zu erreichen. In Abhängigkeit von der Polarität des verwendeten Lösemittels, des Netzmittels und der Anzahl und Kettenlänge der eingelagerten quarternären Ammoniumgruppen können Schichtabstände von etwa 1,5 bis 3nm erreicht werden. In den Anfängen der Herstellung von alkoholhaltigen Schlichten haben die Gießereizulieferer solche organophil modifizierten Bentonite selbst hergestellt. Dazu wird meist von einem Na-Montmorillonit ausgegangen, der in einem aliphatischen Lösemittel dispergiert wird. Anschließend werden quarternäre Ammoniumverbindungen zugegeben. Da heute organophil modifizierte Bentonite industriell gefertigt werden, werden nur noch im Handel erhältliche Typen eingesetzt. Hierzu werden ebenfalls Na-Bentonite verwendet, die z. B. mit Dimethyl-Diocta-Decyl-Ammonium belegt sind. Diese Bentonite werden unter Einsatz großer Scherkräfte in Alkohol dispergiert und anschließend mit einem Netzmittel oder polarem Aktivator versetzt. Früher wurde hierfür Methanol verwendet; wegen seiner Kennzeichnungspflicht wird heute allgemein auf Propylencarbonat ausgewichen. Die auf diese Weise vorbereiteten Stammpasten können dann der Schlichteproduktion zugeführt werden. Die weitere Entwicklung wird dahin gehen, daß organophil modifizierte Bentonite vom Hersteller bereits mit einem polaren Aktivator versehen werden. Auch wird bereits herstellerseitig eine Delaminierung vorgenommen. Der so aufgewertete Schichtabstand vereinfacht eine Einarbeitung, so daß dann der bisher übliche Umweg über die Stammpaste nicht mehr notwendig sein wird. Weitere rheologische Additive in alkoholischen

Systemen sind Stearate (Metallseifen) [14]. Da sie aber zur Bildung von

Glanzkohlenstoff neigen, können sie nur in geringer Menge eingesetzt

werden. Außerdem sind sie nicht hitzebeständig, so daß

sie sich bei einer forderten Trocknung oder beim Abbrennen der Schlichte

verflüssigen. Gleiches gilt auch für Castor-Oil und andere Rizinusölderivate.

Daher ist ihr Einsatz in Schlichten nur in wenigen Fällen möglich.

Auch kolloidale Kieselsäure wird als rheologisches Additiv eingesetzt,

von Nachteil ist jedoch der durch ihre geringe Korngröße erforderliche

erhöhte Bindemittelbedarf. Viskositätssteigernd können auch

Polyvinylalkohol und Polyvinylacetat sein, die allerdings nur untergeordnet

eingesetzt werden. Als anorganisches Verdickungsmittel steht für lösemittelhaltige

Systeme auch noch Attapulgit, ein leistenförmiges Magnesiumsilicat,

zur Verfügung [8].

|

Bild 7. Abhängigkeit der Oberflächen- spannung von Wasser von der Zugabe verschie- dener Netzmittel [8] |

3.5 Sonstige

Additive

Besonders bei Schlichten auf Wasserbasis ist es oft erforderlich, die Oberflächenspannung zu verändern, um eine gute Benetzung von Formstoffen zu erzielen. Dies gilt insbesondere bei solchen Oberflächen von Kernen, die Trennmittelrückstände, wie Silicone, aufweisen. Hierzu werden bevorzugt anionische Tenside oder andere oberflächenaktive Stoffe eingesetzt. Bild 7 zeigt beispielhaft die Abhängigkeit der Oberflächenspannung von Wasser von der Zugabemenge verschiedener Tenside [8]. Aus dieser Darstellung ist zu erkennen, daß Zugabemengen von 0,1% ausreichen. Auch ist es möglich, die Oberflächenspannung durch Zugabe von Alkohol herabzusetzen. Hier haben sich geringe Mengen an Isopropanol bewährt [54]. Da Alkohole wesentlich niedrigere Oberflächenspannungen aufweisen und da in der Regel eine gute Benetzbarkeit der Formstoffe gegeben ist, kann hier auf eine Zugabe von Tensiden verzichtet werden. Der Einsatz von Tensiden zieht meist die Anwendung von Entschäumern und/oder Entlüftungsmitteln nach sich. Zur Wirksamkeit müssen diese Stoffe in Wasser unlöslich oder zumindest schwer löslich sein. Wirksame Entschäumer sind u. a. Silicone und Butylphosphate. Allerdings neigen Entschäumer aufgrund ihrer Unlöslichkeit und geringeren Dichte als Wasser zum Ausschwimmen. Dadurch können sie beim Tauchen der Kerne ausgetragen werden. Ihre Konzentration in der Schlichte nimmt dann ab. Bei größeren Tauchbecken kann daher eine kontinuierliche Zugabe mittels automatischer Dosiergeräte erforderlich sein. Der Einsatz von Haftvermittlern bzw. Oberflächenmodifizierungsmitteln wird von Zeit zu Zeit diskutiert. Hierfür stehen organofunktionelle Silane zur Verfügung [8]. Sie sollen eine bessere Bindung der anorganischen Füllstoffe auf den Formstoffoberflächen bewirken. Konservierungsstoffe bzw. Fungizide

werden in wässrigen Systemen eingesetzt, um einen bakteriellen Befall

der Schlichte zu verhindern. Die in der Vergangenheit genutzten Schwermetallverbindungen

können auf grund der Kennzeichnungspflicht heute nicht mehr eingesetzt

werden. Mögliche Konservierungsstoffe sind z. B. Salicylsäure

oder Chloracetamid. Aber auch andere, aus dem Lebensmittelbereich bekannte

Konservierungsstoffe können eingesetzt werden. Es sind Einsatzmengen

von 0,03 bis 0, 1% üblich.

|

Bild 8. Röntgen- beugungsaufnahme von Pyrophyllit und pyrophyllithaltigen Schlichten |

4 Beispiele

für häufig anzutreffende Schlichten

Bei den hier beschriebenen Schlichten handelt es sich um in der Praxis eingesetzte und erprobte Produkte verschiedener Hersteller. Mit Hilfe der Röntgenbeugung werden die mineralischen Bestandteile identifiziert und teilweise mit den Röntgenbeugungsdiagrammen der entsprechenden Rohstoffe verglichen. 4.1 Schlichten auf der Basis von Pyrophyllit In Bild 8 sind Röntgenbeugungsdiagramme eines Pyrophyllits (a) sowie zweier Pyrophyllit enthaltender Schlichten (b) und (c) wiedergegeben. Dieser Pyrophyllit aus einem Vorkommen in North Carolina, USA, wird als feuerfeste Qualität (Typ RG, refractory Grade) gehandelt und enthält deutliche Anteile an Kaolinit und Quarz. Daneben sind Spuren von Illit auszumachen. Das Röntgenbeugungsdiagramm (b) zeigt den Feststoff einer in Diisopropylether aufgeschlämmten Pyrophyllit-Schlichte. Es ähnelt dem des Rohstoffes sehr stark, weitere feuerfeste Rohstoffe sind nicht nachweisbar. Allerdings ist der Kaolinit-Gehalt geringer als im Rohstoff. Dies kann durch Rohstoffschwankungen verursacht sein, es besteht aber auch die Möglichkeit einer Pyrophyllitanreicherung aufgrund der unterschiedlichen Teilchengröße von Pyrophyllit und Kaolinit bei der Herstellung der Schlichte oder Lagerung der fertigen Suspension. Eine weitere Pyrophyllit-Schlichte, aufgeschlämmt im Alkohol (2-Propanol), ist im Diagramm (c) zu sehen. Es ist der gleiche Pyrophyllit nachweisbar, daneben findet sich im Bereich niedriger Beugungswinkel ein Peak, der auf die Anwesenheit organophiler Bentonite hindeutet. Es wurde ein Schichtabstand von 1,7nm gemessen. Organophile Bentonite werden hier als rheologische Additive eingesetzt zur Herstellung einer stabilen, nicht sedimentierenden Suspension. Diese Probe wurde einem Tauchbecken zur Schlichtung von Kernen entnommen. Auffallend ist der niedrige Kaolinit-Gehalt bei gleichzeitiger Anreicherung von Illit. Ursache hierfür dürften weniger Rohstoffschwankungen als eine Trennung durch Sedimentation aufgrund unterschiedlicher Teilchengröße der verschiedenen Minerale während der Lagerung dieser Suspension sein. Eine einfache Aufbereitung dieser Schlichte vor ihrer Anwendung mittels Propellerrührer konnte keine homogene Suspension erzeugen. Dies kann unter Umständen zur Verschlechterung der feuerfesten Bindung führen, da der Kaolinit als feuerfestes Bindemittel einen deutlichen Einfluß auf das Verhalten dieser Schlichte unter Gießbedingungen hat. Schlichten auf der Basis von Pyrophyllit

lassen sich mit gutem Erfolg bei mittleren sowie schweren Gußstücken,

z. B. aus Gußeisen mit Lamellen- und Kugelgraphit, einsetzen. Sie

finden bevorzugt Anwendung im Motorenguß.

|

Bild 9. Röntgen- beugungsaufnahme dreier glimmer- haltiger Schlichten |

4.2 Schlichten

auf der Basis von Glimmer

Bild 9 zeigt die Röntgenbeugungsdiagramme dreier Pulverschlichten, die vor ihrem Einsatz vom Anwender mit Wasser zu einer Suspension aufbereitet werden. Sie enthalten als Hauptbestandtelle hellen Glimmer (Muskovit), der mit Graphit verschnitten ist. Die im Diagramm (b) gezeigte Schlichte enthält neben Muskovit noch erhebliche Mengen an Kaolinit. Während die Schlichten (a) und (b) zusätzlich Chromit aufweisen, finden sich in Schlichte (c) Beimengungen von Pyrophyllit. Alle Schlichten enthalten zusätzlich Quarz, der den Rohstoffen entstammt. Die Schlichten (a) und (c) zeigen außerdem etwas Chlorit, der eine Verunreinigung des Glimmers sein kann. Diese Schlichten sind mit Dextrin gebunden

und enthalten Cellulose als suspensionsstabilisierende Substanzen, Bentonite

sind nicht enthalten. Solche glimmerhaltigen Schlichten werden oft als

Sinterschlichten formuliert, die einen festen, keramischen Film um das

Gußstück bilden, der nach dem Erkalten zum Abschälen neigt

und somit das Putzen wesentlich erleichtert.

|

Bild 10. Röntgen- beugungsaufnahme von carbonat- halitgem Talk und - talkhaltiger Schlichten |

4.3 Schlichten

auf der Basis von Talk

In Bild 10 ist das Röntgenbeugungsdiagramm eines Talkes norwegischer Provenienz (a) wiedergegeben, der Magnesit, Dolomit und Chlorit enthält. Die Röntgenbeug ungsdiagramme (b) und (c) geben Schlichten wieder, die auf der Basis dieses Talkes aufgebaut sind. Die Schlichte (b) wird als mit Wasser aufzubereitende Pulverschlichte geliefert. Neben dem Talk finden sich deutliche Mengen an Kaolinit, der als feuerfestes Bindemittel eingesetzt wird. Schlichte (c) ist eine Alkoholschlichte und enthält neben Talk Graphit. Weiterhin sind im Bereich niedriger Beugungswinkel Spuren von organophilen Bentoniten auszumachen. Es wurde ein Schichtabstand von 1,73nm gemessen. Derartige Talk-Schlichten lassen sich

bei leichten und mittelschweren Gußstücken, z. B. Gußeisen

mit Lamellengraphit, einsetzen. Allerdings ist die Feuerfestigkeit solcher

Schlichten begrenzt, so daß ein Einsatz bei schweren Gußstücken

meist nicht in Frage kommt. Anwendungsmöglichkeiten sind auch im Bereich

des Leicht- und Schwermetallgusses zu finden.

|

Bild 11. Röntgen- beugungsaufnahme von Zirkon und zirkonhaltiger Schlichten |

4.4 Schlichten

auf der Basis von Zirkon

Ein Röntgenbeugungsdiagramm von Zirkon ist in Bild 11 (a) wiedergegeben. Neben dem Mineral Zirkon finden sich keine weiteren Bestandteile. Zum Vergleich sind die Röntgenbeugungsdiagramme zweier zirkonhaltiger Alkoholschlichten (b) und (c) dargestellt. In dem Diagramm (b) ist eine Zirkonschlichte zu sehen, die einem offenen Tauchbecken entnommen wurde. Als weitere Phase ist hier Quarz auszumachen. Er stellt eine Verunreinigung dar, die wahrscheinlich durch das Eintauchen von Kernen in die Schlichte eingebracht wurde. Daneben zeigt dieses Diagramm organophilen Bentonit mit einem Schichtabstand von 2,15nm. Solche organophilen Bentonite mit einem hohen Schichtabstand erzeugen bereits bei geringen Zugabemengen hohe Viskositäten und ein stark thixotropes Verhalten. Dies ist hier zur Erzielung einer geringen Sedimentationsneigung erforderlich, da mit Zirkon ein feuerfester Füllstoff hoher Dichte in die Suspension eingearbeitet wird. Aus preislichen Gründen wird Zirkon jedoch gern mit anderen feuerfesten Stoffen verschnitten. Als Beispiel wird im Diagramm (c) eine zirkonhaltige Schlichte gezeigt, die mit Pyrophyllit versetzt wurde. Der Pyrophyllit wiederum bringt zusätzlich Kaollnit und Quarz ein. Weiterhin enthält diese Schlichte Eisenoxid in der Form von Hämatit. Das Eisenoxid dient zur Unterdrückung von Pinholes und stellt gleichzeitig ein rheologisches und suspensionsstabilisierendes Additiv dar, welches in Kombination mit einem organophilen Bentonit mit einem geringen Schichtabstand von 1,45nm eingesetzt wird. Organophile Bentonite mit einem hohen Schichtabstand sind hier nicht unbeding notwendig. Reine Zirkonschlichten gemäß (b) werden bevorzugt bei Stahlguß sowie bei mittleren und schweren Gußstücken aus Gußeisen mit Lamellen- und Kugelgraphit eingesetzt, da Zirkon über eine ausgezeichnete Feuerfestigkeit verfügt. Da Zirkon sehr gut sintert, ist das Einbringen von feuerfesten Bindemitteln in solche Schlichten nicht erforderlich. Durch das Verschneiden von Zirkon mit

anderen, feuerfesten Bindemitteln wird zwar die Feuerfestgkeit einer Schlichte

herabgesetzt, sie ist aber für viele Anwendungsfälle, z. B. beim

Motorenguß, völlig ausreichend.

|

| 5 Zusammenfassung

Es werden der Aufbau und die Bestandteile

von Schlichten beschrieben. Im Vordergrund stehen die Anforderungen an

die feuerfesten Füllstoffe. Weiterhin finden die Trägerflüssigkeit,

Bindemittel und rheologische Additive Berücksichtigung. Mit Hilfe

der Röntgenbeugung werden die feuerfesten Inhaltsstoffe von Schlichten

beschrieben und mit den entsprechenden Rohstoffen verglichen.

|

|

| 6 Schrifttum

[1] N. N.: Form- und Kernüberzüge.

Aufbau, Aufbereitung, Verarbeitung. VDG-Merkblatt R 150, August 1973.

|

|

| S. Rudolph

aus Gießerei-Praxis Heft 8 / 1994, S. 165-178, Fachverlag Schiele & Schön, Berlin |

|

|

|

|