| Beitrag zur Kenntnis des Aufbaus und der Zusammensetzung von Form- und Kernschwärzen |

|

Tafel

1 | Tafel 2 | Tafel 3

| Tafel 4 | Bild 1 | Bild

2 | Bild 3 | Bild 4 |

Bild

5 | Bild 6

Bild 7 | Bild 8 | Bild 9 | Bild 10 | Bild 11 | Bild 12 | Bild 13

|

||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 Einleitung

Form- und Kernschwärzen sind Überzugsstoffe für Formen und Kerne, die als feuerfeste Bestandteile vorwiegend Kohlenstoffträger wie Koks oder Graphit enthalten. Sie unterscheiden sich dadurch von den Form- und Kernschlichten, deren feuerfeste Basis Silikate und Oxide sind. In der Vergangenheit bestand ein Interesse an der Kenntnis der Bestandteile von Schwärzen, um entsprechende Produkte nachzustellen. Aufgrund der geänderten wirtschaftlichen Situation tritt dieser Gesichtspunkt heute jedoch in den Hintergrund. Vielmehr wird heute mit Hilfe der Kenntnis der Zusammensetzung die Beurteilung von Schwärzen unter den Gesichtspunkten - der Auswahl,

erfolgen. Gerade die in letzter Zeit gestiegenen Anforderungen an eine leistungsfähige Qualitätssicherung machen es notwendig, entsprechende Kenntnisse über die Zusammensetzung von Schwärzen zu besitzen, die über die Daten einer chemischen Analyse hinausgehen. Daher soll der folgende Beitrag einen Überblick über die Zusammensetzung von Schwärzen geben. Hierbei werden solche Schwärzen berücksichtigt, die üblicherweise als Form- und Kernschwärzen sowie im Heißbereich von Eisengießereien eingesetzt werden. Sie sind in der Regel als Pulverware erhältlich und werden vom Kunden zu einer wässrigen Suspension aufbereitet. Obwohl sich in vielen Bereichen der Gießerei seit Beginn der 70er Jahre Fertigschlichten in Form von Suspensionen (auf Wasser- und Alkohol-Basis) durchgesetzt haben, konnten pulverförmige Schwärzen nicht vom Markt verdrängt werden. Sie weisen zwar den Nachteil auf, daß sie vom Anwender aufbereitet werden müssen, von Vorteil sind jedoch die geringeren Transport-, Lagerungs- und Verpackungskosten gegenüber den Fertigschlichten. Letzteres muß auch verstärkt unter dem Gesichtspunkt der bereits zum Teil kürzlich eingeführten gesetzlichen Rücknahmepflicht und damit verbundenen Entsorgung von Verpackungen betrachtet werden. In einem ersten Überblick werden die zur Herstellung von Schwärzen verwendeten Rohstoffe beschrieben unter Berücksichtigung der für diesen Einsatzbereich gewünschten Bandbreite der mineralogischen und chemischen Zusammensetzung. Anschließend folgt eine Darlegung der quantitativen Zusammensetzung gebräuchlicher Schwärzetypen. Es wird gezeigt, daß hier die Phasenanalyse mittels Röntgenbeugung brauchbare Hinweise zur Bestimmung der Zusammensetzung von Schwärzen liefert. Weiterhin wird auf typische Fehler und deren Konsequenzen hingewiesen, die dann auftreten, wenn von diesen üblichen und in der Praxis erprobten Zusammensetzungen abgewichen wird. Schwärzen bestehen in der Regel aus Kohlenstoffträgem, die mit Tonen und teilweise mit Zusatzstoffen wie Bindemittel und Eisenoxid verschnitten werden. Im Rahmen dieser Darstellung wird auf die Beschreibung der für die Analyse von Schwärzen notwendigen Bestimmungsverfahren verzichtet. Hinweise auf die anzuwendenden Bestimmungsverfahren finden sich in den entsprechenden VDG-Merkblättern [1, 2], weitergehende Erläuterungen sind auch im Schrifttum [3-6] enthalten. In der Arbeit werden die Zusammensetzungen

stets in Massenanteilen angegeben.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

Bild 1. REM- Aufnahme (Sekundärelektro- nen) von Koksmehl, aufgemahlen auf <100µm in 2100-facher Vergrößerung |

2 Rohstoffe

zur Herstellung von Schwärzen

Als Kohlenstoffträger werden in Schwärzen im wesentlichen metallurgischer Koks und natürlicher, "amorpher" Graphit eingesetzt. Diese Rohstoffe werden im folgenden ausführlich beschrieben. Andere Kohlenstoffträger wie z. B. Petrolkoks, synthetischer Graphit, kolloidaler Graphit und Ruß werden aus wirtschaftlichen oder technologischen Gründen in Eisengießereien nur in geringem Umfang eingesetzt. Sie finden ihre Anwendung u. a. in Kokillenschlichten für den NE-Metallguß. Koks wird schon seit langer Zeit als feuerfester Füllstoff in Schwärzen eingesetzt. Er eignet sich aufgrund seines hohen Schmelzpunkts, seiner geringen Reaktivität und der schlechten Benetzbarkeit durch viele Metallschmelzen zum Einsatz in Schwärzen. Seine hohe Porosität bewirkt eine gute Gasdurchlässigkeit und eine gute Wärmeisolierung des Formstoffs während des Gießvorgangs. Allerdings geht mit der hohen Porosität auch eine langsame Trocknung einer mit Wasser angemachten Schwärzesuspension einher. Im höheren Temperaturbereich zeigt Koks eine geringe Elastizität, was zum Reißen von Schwärzeüberzügen während des Gießvorgangs führen kann [7, 8]. Durch geeignete Formulierungen muß versucht werden, die Rißbildung weitgehend zu unterdrücken. Verglichen mit anderen Kohlenstoffträgern ist Koks preiswert, was nach wie vor den Einsatz dieses Rohstoffs in Form- und Kernschlichten rechtfertigt. Bild 1 zeigt eine rasterelektronenmikroskopische Aufnahme in 3000facher Vergrößerung eines durch Mahlung auf <100µm hergestellten Koksmehls. Deutlich sind die scharfkantig gebrochenen Körner des Kokses zu erkennen. Folglich zeigt ein aus Koksmehl bestehender Überzug eine sehr rauhe Oberfläche, aus der Spitzen großer Kokskörner hervorstehen. Aufgrund der schlechten Benetzbarkeit berührt die Schmelze während der Formfüllung den Formstoffüberzug nur an diesen wenigen, hervorstehenden Stellen. Durch diesen Vorgang bleibt die Kontaktfläche Metall-Formstoffüberzug sehr klein und unterstützt noch die Wärmeisolierung solcher im wesentlichen aus Koks bestehenden Formstoffüberzüge. Koks wird durch Erhitzen von Steinkohle unter Luftabschluß gewonnen. Hierbei werden die flüchtigen Bestandteile im wesentlichen entfernt, so daß Kohlenstoff zurückbleibt. Durch die Wahl der Verkokungsbedingungen (Temperatur, Zeit und Sauerstoffpartialdruck) kann vom Hersteller des Kokses der Gehalt an flüchtigen Bestandteilen des Endprodukts beeinflußt werden. Für Gießereizwecke ist es erwünscht, den Anteil an flüchtigen Bestandteilen möglichst gering zu halten. Zur Herstellung von Schwärzen wird in der Regel von handelsüblichem Koksgrus der Körnung 0 bis 6mm oder 0 bis 10mm ausgegangen. Im Anlieferungszustand ist bei diesem Material mit einen Wassergehalt von ca. 18 bis 22% zu rechnen, der vor der Zerkleinerung durch Aufmahlen auf Gehalte von ca. 0, 2 bis 0, 5% durch Trocknung abgesenkt werden muß. Der so erhaltene Koks weist eine Dichte von ca. 1,7g/cm3 auf. Damit Koksgrus als Kohlenstoffträger

in einer Schwärze eingesetzt werden kann, sollte er folgende Analyse

aufweisen, die sich auf das bei 105°C getrocknete Material bezieht:

|

||||||||||||||||||||||||||||||||||||||||||||||||||

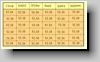

Tafel 1. Analysedaten von Koksgrus und von "amorphen", mikrokristallinen Graphiten nach Angaben der Lieferanten |

Für metallurgische Zwecke ist

es wichtig, daß der Koksgrus einen möglichst niedrigen Schwefelgehalt

aufweist. Daher sollte sein Schwefelgehalt einer ständigen Kontrolle

unterliegen. Ebenfalls scheinen die flüchtigen Bestandteile eine kritische

Größe des Koksgruses zu sein, der eine entsprechende Aufmerksamkeit

geschenkt werden muß. Typische Analysedaten von Koksgrus enthält

Tafel 1.

Eine weitere, kritische Größe des Koksgruses ist sein Salzgehalt, der eine Verunreinigung dieses Rohstoffs darstellt. Ein zu hoher Salzgehalt kann wässrige Koks-Ton-Suspensionen, zu denen Schwärzen in der Regel aufbereitet werden, zum Ausflocken bringen. Derartige Störungen durch hohe Elektrolytgehalte führen dann zu Störungen im rheologischen Verhalten von Schwärzesuspensionen. Chlor-Gehalte des Kokses von 3000ppm sollten daher nicht überschritten werden. |

||||||||||||||||||||||||||||||||||||||||||||||||||

Bild 2. REM- Aufnahme (Sekundärelektro- nen) von Graphit 85%C, aufgemahlen auf 75µm in 2100- facher Vergrößerung |

2.1.2

Graphit

Graphite werden in China schon seit 4500 v. Chr. (Han Dynastie) als Grundstoff für Schlichten in der Gießerei eingesetzt [7]. Auch heute ist Graphit noch ein wichtiger feuerfester Füllstoff, der durch viele Metallschmelzen schlecht oder nicht benetzt wird [9]. Auch liegt sein Schmelzpunkt in der Größenordnung von Koks. Als Nachteil sind die hohe thermische Leitfähigkeit und die hohe Wärmeabsorption zu sehen, die sich besonders beim Abgießen großer Gußstücke negativ bemerkbar machen. Durch die schlechte Isolierung des Formstoffs reißt eine aus Graphit bestehende Schwärzeschicht auf, was zu Penetrationen und zur Blattrippenbildung führt [8]. Von Nachteil ist weiterhin die große Reaktivität des Graphits, die allerdings durch den Einsatz verschiedener Feuerfestbinder herabgesetzt werden kann [10]. In Schwärzen werden meist die "amorphen" bzw. "erdigen", mikrokristallinen Graphite eingesetzt. Sie sind heute in der Regel chinesischer Provenienz und werden als natürliche Rohstoffe bergmännisch abgebaut. Aufgrund des Abbaus und der Aufbereitung werden für Gießereizwecke drei Sorten angeboten, die sich im Kohlenstoffgehalt unterscheiden. Sie werden eingeteilt in Graphite mit einem Kohlenstoffgehalt von mindestens 75, 80 und 85% Kohlenstoff. Bei den in diesem Bericht erwähnten Graphiten handelt es sich ausnahmslos um sogenannte" amorphe", d. h. mikrokistalline Graphite, auch wenn an anderer Stelle nicht ausführlich darauf hingewiesen wird. Bild 2 zeigt eine rasterelektronenmikroskopische Aufnahme eines "amorphen" Graphits mit einem Kohlenstoffgehalt von 85%. Im Vergleich zum Koksmehl erscheinen die Graphitkörner rundlicher und bilden zum Teil dichte Agglomerate. Auch ist der Anteil des Feinkorns höher als beim Koksmehl, was auf die geringe Härte dieses Rohstoffes zurückzuführen ist. Die Daten der chemischen Analyse der "amorphen", mikrokristallinen Graphite sind in Tafel 1 wiedergegeben. Die Graphite sollen zur Verarbeitung in pulverförmigen Schwärzen eine Feuchte von <1% aufweisen und sind handelsüblich auf < 200 mesh (<75µm) aufgemahlen. |

||||||||||||||||||||||||||||||||||||||||||||||||||

Bild 3. Röntgen- beugungsdiagram- me verschiedener Tonsorten

|

2.2 Ton

Zur Herstellung von Schwärzen werden üblicherweise Tone bzw. silicatische Tonminerale benutzt. Sie dienen zum einen als feuerfestes Bindemittel (Hochtemperaturbinder), welches die feuerfesten Füllstoffe während des Abgießens untereinander und auf dem Substrat (z. B. Formsand) bindet [4, 7, 8, 11]. So soll unter anderem eine Erosion durch das darüber hinwegströmende Gießmetall verhindert werden [12]. Im wesentlichen werden hier kaolinitische Tone und/oder Bentonite eingesetzt [6]. Zum anderen soll die Zugabe von Ton dazu beitragen, eine stabile Suspension der feuerfesten Füllstoffe in einer Trägerflüssigkeit (meist Wasser) herzustellen und somit eine Sedimentation der Füllstoffe in der Aufschlämmung zu verhindern bzw. zu verlangsamen. Hierbei werden die thixotropen Eigenschaften von wässrigen Kaolin- und Tonsuspensionen ausgenutzt [13, 14]. Die Erfahrung hat gezeigt, daß sich natürliche, feuerfeste Tone sehr gut als Hochtemperaturbindemittel für Schwärzen eignen. Solche natürlichen Tone sind in der Regel Mineralgemische bestehend aus Kaolinit, Illit und Montmorillonit mit geringen Beimengungen anderer Minerale wie Quarz, Anatas und Feldspat. Es kommen für diesen Anwendungszweck nur solche Feintone zum Einsatz, deren Korngröße (der Primärteilchen) zu >97% unter 2µm liegt. Um die Feuerfestigkeit der Schwärzen nicht zu beeinträchtigen, soll der Chemismus der ausgewählten Tone keine oder nur geringe Anteile an Flußmitteln (Na20, K20) aufzeigen. Bewährt haben sich unter anderem

die hochfeuerfesten Kärlicher und Witterschlicker Blautone (Karl-Heinrich-Grube,

W-5403 Mühlheim-Kärlich bzw. Grube Christine, W-5305 Alfter-Witterschlick).

Sie bestehen zu etwa 2/3 aus Kaolinit. Während der Witterschlicker

Blauton neben Kaolinit erhebliche Anteile an Illit aufweist, ist im Kärlicher

Blauton als weiterer wesentlicher Bestandteil Ca-Montmorillonit enthalten.

Die Röntgenbeugungsdiagramme beider Tone sind in Bild 3 wiedergegeben

und zeigen neben den Hauptbestandteilen Quarz und Anatas in unterschiedlichen

Konzentrationen. Beide Tone weisen geringe Mengen an Na20, K20

und Fe203 auf. Die hohe Feuerfestigkeit dieser Tone

zeigt sich an den Segerkegelfallpunkten SK 33/34 (1732 bis 1754°C)

für den Kärlicher Blauton und SK+ (1740°C) für den Witterschlicker

Blauton. Um die Feuerfestigkeit der Schwärzen nicht zu beeinträchtigen,

sollte die Summe der Anteile dieser Flußmittel im Ton auf 4 bis 4,5%

begrenzt bleiben. So empfiehlt es sich, den Fe203-Gehalt

auf <3,25% zu halten, während der Al2O3-Gehalt

35% nicht unterschreiten sollte. Die Daten der chemischen und mineralogischen

Analyse dieser Tonsorten sind in Tafel 2 wiedergegeben.

|

||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.2.2

Natrium-Bentonite

Natrium-Bentonite finden in Gießereien nicht nur Anwendung als Bindemittel für die Gießereisande, sondern sie werden auch als Bindemittel und Suspensionshilfsmittel den Schwärzen zugegeben. Am bekanntesten sind die natürlichen Natrium-Bentonite des Typs Wyoming, aber es kommen auch aktivierte Ca-Bentonite zum Einsatz. Im folgenden wird ein natürlicher Natrium-Bentonit betrachtet, dessen Röntgenbeugungsdiagramm in Bild 3 enthalten ist. Neben dem Hauptbestandteil Na-Montmorillonit, der zu 90% vorhanden ist, finden sich noch geringe Anteile an Quarz und Natron-Feldspat. Daten der chemischen und mineralogischen Analyse enthält Tafel 2. Aufgrund der großen Anteile an Flußmitteln liegt die Feuerfestigkeit eines solchen Natrium-Bentonits mit SK 12/13 (1306 bis 1321°C) deutlich unter der der vorher beschriebenen Tone. Um die Feuerfestigkeit von Schwärzen nicht zu beeinträchtigen, werden Natrium-Bentonite meist in geringerer Konzentration eingesetzt als die unter 2.2.1 beschriebenen Tonsorten. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.3 Zusatzstoffe

Als Zusatzstoffe werden den Schwärzen geringe Mengen (im%-Bereich) an Bindemitteln wie Dextrine und Sulfitablauge zugegeben. Auch sind Zusätze an metallurgisch wirksamen Stoffen wie Eisenoxid und solchen Stoffen, die die rheologischen Eigenschaften ändern, üblich. Hierzu zählt u.a. Soda (Natriumkarbonat Na2CO3). Heute werden als Raumtemperaturbindemittel den Schwärzen meist Dextrine verwendet, die teilweise oder vollständig wasserlöslich sind. Sie sind als Pulverware erhältlich und können daher den pulverförmigen Schwärzen problemlos zugesetzt werden. Die Zugabemenge des Bindemittels muß in Abhängigkeit von der Kornform und der Korngröße der feuerfesten Füllstoffe gewählt werden und beeinflußt die Härte des nach dem Aufbringen als Suspension getrockneten Formstoffüberzugs [15]. Die Auswahl und die Zugabemenge an Dextrinen sollte sorgfältig erfolgen, da Erfahrungen gezeigt haben, daß u. U. die Strukturfestigkeit von Tonen negativ beeinflußt werden kann [16]. Organische Bindemittel wie Dextrin leisten keinen Beitrag zu einer feuerfesten Bindung, da sie bei Temperaturen >200°C ausbrennen [17]. Die dadurch verursachte Gasentwicklung kann zu Gußfehlern führen. Daher sollte die Zugabe von Dextrin (und anderen organischen Substanzen) zu Schwärzen auf ein Mindestmaß begrenzt werden. Zum Einsatz kommen in der Regel niedrigviskose Gelb- und Weißdextrine auf Kartoffelstärkebasis. Gelbdextrine zeigen eine bessere Wasserlöslichkeit als Weißdextrine und werden daher bevorzugt eingesetzt. Dextrine können durch Mikroorganismen zersetzt werden, was den Einsatz von Konservierungsstoffen bzw. eine saubere Verarbeitung von mit Dextrin gebundenen Schwärzen erforderlich macht. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.3.2

Sulfitablauge

Sulfitablauge (Ligninsulfonat) wird heute bei Neuformulierungen von Gießereischlichten nicht mehr eingesetzt [8], aber sie ist noch in einer ganzen Reihe bestehender Rezepturen für Schwärzen enthalten und wird daher auch im neueren Schrifttum erwähnt [11, 18]. Neben der Bindewirkung zeigt die Sulfitablauge auch Eigenschaften eines Dispergiermittels. So wirkt sich die Zugabe von Sulfitablauge besonders auf die feine Verteilung der Tonminerale in einer wässrigen Schwärzesuspension positiv aus. Eingesetzt werden Sulfitablaugen in Pulverform, die Calciumligninsulfonate (typisch 60%) enthalten. Aus den in 2.3.4 dargestellten Sachverhalten ergibt sich, daß auf die Verwendung von Natriumligninsulfonaten verzichtet werden sollte, da deren Natriumgehalt sonst zur Aktivierung der Ca-Montmorillonite beiträgt. Zu beachten ist weiterhin, daß der pHWert einer wässrigen Sulfitablaugelösung <7 liegt. Im alkalischen Bereich können Tone sehr stark quellen und stabile Viskositätswerte von tonhaltigen Suspensionen sind dann nur schwer einstellbar. Im Gegensatz zu Dextrin verbrennt die Sulfitablauge bei Temperaturen zwischen 200 und 400°C nur zu einem Teil. Je nach Type kann die Sulfitablauge daher bis zu 20% Asche aufweisen. Die Asche der Sulfitablauge weist Eigenschaften eines feuerfesten Bindemittels auf [19] und kann die Reaktivität von Graphit herabsetzen [10]. Beim Einsatz von Sulfitablauge ist zu berücksichtigen, daß diese wie Dextrin in wässrigen Systemen bakteriell zersetzt werden kann. Zur Vermeidung sind die unter Dextrin vorgeschlagenen Maßnahmen auch hier hilfreich. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.3.3

Eisenoxid

Eisenoxide werden in Eisengießereien in erster Linie als Formstoffzusatz eingesetzt, um Gußfehler zu unterdrücken [20, 21]. Üblich sind Eisenoxid-Zugaben zum Formstoff von 2 bis 5%. So verringert die Zugabe von Eisenoxid die thermische Ausdehnung des Formstoffes und damit die Neigung zur Bildung von Blattrippen. Es stellt gleichzeitig ein Hochtemperaturbindemittel dar. Des weiteren wird die Bildung von Pinholes durch Zugabe von Eisenoxid dadurch unterdrückt, daß Eisenoxide bei Temperaturen >1200°C Sauerstoff freisetzen, wodurch Wasserstoff und Stickstoff gebunden werden. Grundsätzlich wird auch aus diesen Gründen den Formstoffüberzügen Eisenoxid zugesetzt. Des weiteren zeigt Eisenoxid in Abhängigkeit von der Gestalt seiner Primärpartikelchen thixotrope Eigenschaften [14]. Diese Eigenschaft ist besonders bei anisotroper Gestalt der Eisenoxidteilchen ausgeprägt. Die Gestalt der Eisenoxidteilchen kann durch den Herstellungsprozeß beeinflußt werden, wenn Eisenoxide nicht in kugeliger, sondern in prismatischer oder nadeliger Form erzeugt werden. Es werden meist a-Fe2O3 (Hämatit) oder a-FeOOH (Goethit) bzw. g -FeOOH (Lepidokrokit) eingesetzt. Sie sind mittels Röntgenbeugung in Schwärzen zu identifizieren. Aus dem Schrifttum [21] sind die wesentlichen Anforderungen an solche Eisenoxide zu entnehmen, die im Gießereibereich eingesetzt werden können. So sollte der (Fe2O3 + FeO)-Gehalt >95% und seine spezifische Oberfläche >10m2/g betragen. Um Störungen einer wässrigen Suspension durch eingeschleppte Elektrolyte zu vermeiden, muß der Gehalt an wasserlöslichen Salzen möglichst gering bleiben. Erfahrungen der Verfasser haben gezeigt, daß bei üblicher Zugabemenge von Eisenoxid zu Schwärzen ein Gehalt an wasserlöslichen Salzen von <0,5% sich im allgemeinen nicht störend auswirkt. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

| 2.3.4

Soda

Es ist üblich, die rheologischen Eigenschaften von Schwärzen durch die Zugabe verschiedener Additive zu beeinflussen. Hierunter fallen besonders Salze einwertiger Kationen wie die des Natriums. Mit derartigen Stoffen kann gezielt eine Verflüssigung bzw. eine Verdickung einer wässrigen Schwärzesuspension hervorgerufen werden. Eine Verdickung von Schwärzesuspension wird dadurch hervorgerufen, daß durch die Zugabe von Soda in Ca-Montmorilloniten die zweiwertigen Kationen Ca2+, Mg2+ der Zwischenschicht des Schichtgitters gegen einwertige Kationen (Na+) ausgetauscht werden. Dadurch erfolgt eine Aufweitung der Schichten, die im Idealfall beim Wyoming-Bentonit verwirklicht ist. Damit sind ein Anstieg der Viskosität und Thixotropie entsprechender Suspensionen verbunden. Eine Verflüssigung der Schwärzesuspension wird bei Anwesenheit von bedeutenden Mengen Kaolinit bewirkt, wo zweiwertige Kationen (Ca2+) den Zusammenhalt der Schichten bewirken. Durch den Austausch gegen einwertige Kationen wird dieser Zusammenhalt unterbunden und die Viskosität des Systems sinkt ab. Die äquivalente Zugabemenge richtet sich nach dem Gehalt an austauschbaren Kationen [14]. Es gibt mehrere Möglichkeiten, Natrium als einwertiges Kation in das System einzubringen. Unter anderem kann Wasserglas benutzt werden, was allerdings als wässrige Lösung nur Suspensionen zugegeben werden kann. Im praktischen Einsatz wird auf Soda, meist in einer kalzinierten, technischen Qualität mit einem Na2CO3-Gehalt >98%, zurückgegriffen und pulverförmigen Schwärzen zugesetzt, aber es ist auch schon Natriumpyrophosphat (Tetra-Natriumdiphosphat (Na4P207) eingesetzt worden. Die in Schwärzen einzusetzenden Mengen betragen etwa 2,5 bis 3,0% Na2CO3 bezogen auf das Trockengewicht der eingesetzten Tone. Die zur Herstellung von Schwärzen benutzten Tonsorten sind in der Regel ein Mineralgemisch bestehend aus Kaolinit und Ca-Montmorillonit. Daraus ergibt sich, daß bei der Zugabe von Soda und ähnlichen Salzen zwei gegensätzliche Effekte ablaufen. Zum einen erfolgt eine Verdickung des Systems durch das Quellen der Bentonite, zum anderen eine Verflüssigung durch die Änderung der Ladungsverhältnisse am Kaolinit. Je nach gewünschtem Effekt hat die Zugabe derartiger Stoffe sorgfältig zu erfolgen. Sonst können bei gleichem Feststoffgehalt und unterschiedlicher Zugabemenge von Soda unterschiedliche Viskositäten und damit unterschiedliche rheologische Eigenschaften hervorgerufen werden. Dies kann im praktischen Anwendungsfall dazu führen, daß mit Schwärzen mit unterschiedlichen Soda-Gehalten bei ansonsten gleicher Zusammensetzung und gleicher Verarbeitung unterschiedliche Schichtdicken des Formstoffüberzugs erzielt werden. Auch kann im Extremfall eine derartige Verflüssigung einer Schwärzesuspension erzielt werden, das eine ordnungsgemäße Verarbeitung unmöglich gemacht wird. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

Tafel 3. Analyse- daten verschiedener Schwärzen

|

3 Vorschläge

zur Formulierung von Schwärzen

Schwärzen bestehen in der Regel zum wesentlichen Teil aus Koksmehl, der mit Ton und bei Bedarf mit Graphit und weiteren Zusätzen wie Bindemitteln verschnitten wird. Schwärzen werden oft unterteilt in "ungebundene " Schwärzen, welche keine Raumtemperaturbindemittel enthalten und in "gebundene" Schwärzen mit entsprechenden Zusätzen an Raumtemperaturbindemitteln. Entsprechend dieser Einteilung werden die Schwärzen auch hier besprochen. Zur Herstellung von Schwärzen wird im technischen Maßstab meist nicht von Koksmehl, sondern von einem Koksgrus ausgegangen, der durch Aufmahlen auf die für Schwärzen benötigte Feinheit zerkleinert wird. Es hat sich hierbei gezeigt, daß die gemeinsame Vermahlung von Koksgrus mit den anderen Rohstoffen wie Ton und Graphit und eventuell weiteren Zusätzen für die Bindekraft der Schwärzen von Bedeutung ist. Dies liegt daran, daß die beim Zerkleinerungsvorgang aufbrechenden Bindungen des Kokses von den ebenfalls aufbrechenden Bindungen des Tons zum Teil abgesättigt werden können. Dadurch kann die Bindefähigkeit des Tons optimal ausgenutzt werden. Der in diesem Verfahrensschritt ablaufende Prozeß kann nicht durch Mischen der getrennt aufgemahlenen Rohstoffe als Pulver oder in einer Suspension erreicht werden. Tafel 3 zeigt die Analysedaten der Elementaranalyse verschiedener Schwärzen, während in Tafel 4 die im Text besprochenen Formulierungsvorschläge zusammengestellt sind. |

||||||||||||||||||||||||||||||||||||||||||||||||||

Bild 4. Röntgen- beugungsdiagram- me von Koks, Ton und einer Schwärze

|

3.1 Ungebundene

Schwärzen

3.1.1 Schwärzen auf der Basis von Koks Ungebundenen Schwärzen auf der Basis Koks wird als einziger weiterer Rohstoff Ton zugegeben. Im folgenden wird die Zusammensetzung beispielhaft mit Hilfe der Zugabe des Kärlicher Blautons beschrieben. Ähnliche Ergebnisse lassen sich aber auch mit anderen Tonen wie dem Witterschlicker Blauton erzielen. Bei der Wahl der Zugabemenge von Ton zum Koksmehl befindet man sich in einer Schere. Grundsätzlich ist ein hoher Kohlenstoffgehalt des fertigen Produkts anzustreben, um die nichtbenetzende Wirkung des Kohlenstoffs in einer Schwärze zu bewahren. Auf der anderen Seite steht der Wunsch, die erforderliche Menge des feuerfesten Bindemittels zuzugeben, die dann den Kohlenstoffgehalt einer Schwärze in unerwünschter Weise herabsetzt. Hier sind Kompromisse notwendig. Die zugegebene Tonmenge richtet sich nach der Korngröße des feuerfesten Füllstoffs und damit nach der Anzahl der zu bindenden Teilchen. Außerdem wird durch die Zugabemenge an Ton die zur Verarbeitung der Schwärzesuspensionen notwendige Viskosität und die erreichbare Schichtdicke der auf den Formstoff aufgetragenen Schwärze beeinflußt. Es können Schwärzen mit Gehalten von 10 bis 18% Ton eingesetzt werden, in der Praxis beschränkt man sich auf Tongehalte zwischen 12 bis 15%. Ein praxisgerechter Formulierungsvorschlag ist als Schwärze"A" in Tafel 4 wiedergegeben. Somit lassen sich aufgrund dieser Überlegungen Schwärzen mit einem Kohlenstoffgehalt von ca. 73 bis 74% herstellen. Bild 4 zeigt das Röntgenbeugungsdiagramm einer Schwärze bestehend aus 15% Kärlicher Blauton und 85% Koks (Kurve c) im Vergleich zu dem Röntgenbeugungsdiagramm des Kokses (Kurve a) und des Kärlicher Blautons (Kurve b). Neben den diffusen Peaks des Kokses (nicht-graphitischer Kohlenstoff) bei ca. 25,5° und 43° bringt der Koks lediglich Quarz als nachweisbare mineralische Phase ein. Aufgrund des starken Untergrunds werden die anderen gesteinsbildenden Minerale nicht erfaßt. Der Kärlicher Blauton zeigt im wesentlichen Kaolinit, der sich neben dem Quarz in der Schwärze gut nachweisen läßt. Durch die Zugabe des Tons nimmt auch die Intensität des Koks-Peaks bei ca. 25,5° deutlich ab. |

||||||||||||||||||||||||||||||||||||||||||||||||||

Bild 7. REM- Aufnahme (Sekundärelektronen) einer Schwärze in 700-facher Vergrößerung (Aus- schnitt aus Bild 6)

|

Bild 5 zeigt eine rasterelektronenmikroskopische

Aufnahme einer Schwärze bestehend aus 85% Koksmehl und 15% Kärlicher

Blauton in 100-facher Vergrößerung. Die Schwärze wurde

als Suspension aufgetragen und getrocknet. Es fand noch keine thermische

Belastung, z. B. durch Abgießen statt. Deutlich ist sichtbar, daß

der Schwärzefilm keine geschlossene Oberfläche darstellt, sondern

Poren aufweist.

Vorteile sind hier zum einen in einer schnelleren Trocknung nach dem Auftragen der Schwärzesuspension zu sehen. Zum anderen wird dadurch deutlich, daß eine Schwärze gasdurchlässig ist. Die nicht geschlossene Oberfläche stellt aus gießtechnischer Sicht somit einen Vorteil dar. Bild 6 zeigt einen Ausschnitt aus der Bildmitte des Bildes 5 in stärker Vergrößerung. Hier ist erkennbar, daß die Kokskörner bis zu einer Größe von etwa 100 bis 120µm vorliegen und mit feinkörnigem Material umgeben sind, welches wiederum in einem relativ lockeren Verband vorliegt. Auch dies trägt wieder zu einer entsprechenden Gasdurchlässigkeit bei. Ein Teil des Kokskorns in der Mitte von Bild 6 ist in Bild 7 zu sehen. Deutlich ist zu erkennen, daß dieses Kokskorn Poren aufweist, die durch den Entgasungsprozeß bei der Herstellung des Kokses entstanden sind. Dieses Kokskorn ist teilweise bedeckt mit anderen Kokskörnern sowie mit Ton. So ist zum Beispiel im Zentrum von Bild 8 ein sechseckiges Illit-Plättchen zu sehen, welches dem Ton entstammt. Auch treten die Poren des Kokses noch deutlicher in Erscheinung. Die Kornverteilung dieser Schwärze wurde mit Hilfe der Laserbeugung aufgenommen und ist in Bild 9 (Kurve a) wiedergegeben. Diese Schwärze weist Partikel auf, die im wesentlichen zwischen 2 und 150µm liegen. Es wurde ein d50-Wert von 27µm bestimmt, d.h. 50% dieser Schwärze sind größer 27µm. Damit ist dies ein relativ grob aufgemahlenes Produkt. Für den Einsatz im Heißbereich wie bei Rinnen oder Pfannen ist ein solches Produkt von Vorteil, da es in relativ dicken Schichten aufgetragen werden kann. Auch bei dickwandigem Guß läßt sich eine solche Schwärze gut einsetzen. |

||||||||||||||||||||||||||||||||||||||||||||||||||

Bild 10. Röntgen- beugungsdiagram- me verschiedener Schwärzen |

3.1.2

Schwärzen auf der Basis von Koks und Graphit

Es ist üblich, den unter 3.1.1 beschriebenen Schwärzen auf der Basis Koks Anteile von" amorphem" mikrokristallinem Graphit zuzugeben. Die Zugabe des Graphits erfolgt auf Kosten von Koks, so daß der Tongehalt im wesentlichen unverändert bleibt. Aus technologischen wie aus wirtschaftlichen Gründen hat sich die Zugabe von 10 bis 20% Graphit bewährt (Schwärze"B " in Tafel 4). Höhere Graphitgehalte werden vermieden, weil dadurch die Wärmeleitfähigkeit einer Schwärze und damit verbunden die Gefahr der Bildung von Blattrippen und Schülpen ansteigt. Schwärzen, die in Deutschland hergestellt werden, werden in der Regel mit Graphiten verschnitten, die 75 bzw. 80% Kohlenstoff enthalten. Somit bewirkt die Zugabe von Graphit auch eine Herabsetzung des Kohlenstoffgehaltes. Anders ist die Situation z. B. in England. Da hier Schwärzen gemäß Normung einen maximalen Aschegehalt von 15% aufweisen dürfen [22], muß zur Herstellung einer Schwärze auf der Basis von Koks und Graphit ein mikrokristalliner Graphit mit mindestens 85% Kohlenstoff eingesetzt werden, da sein Kohlenstoffgehalt etwa dem von Koks entspricht und somit ein Austausch einer Teilmenge des Kokses durch Graphit den Kohlenstoffgehalt einer Schwärze nicht oder nur unwesentlich verändert. Die Zugabe von bereits gemahlenem Graphit verändert auch den Kornaufbau von Schwärzen. Die Kornverteilungskurve verschiebt sich nach Kurve c in Bild 9 zu niedrigeren Korngrößen. Es finden sich in dieser Schwärze keine Partikel >90µm. Gleichzeitig verschiebt sich der d50Wert auf 18,2µm. Diese Verfeinerung von Schwärzen bringt Vorteile, da mit dadurch erzielten glatteren Formstoffüberzügen bessere Gußoberflächen erreicht werden. Von Nachteil ist aber, daß nur dünnere Schichten aufgetragen werden können, ohne den Formstoffüberzug der Gefahr der Rißbildung beim Trocknen der Suspension auszusetzen. Auch kann unter Umständen durch die Verfeinerung der Schwärze und der damit verbundenen Erhöhung der Anzahl der zu bindenden Teilchen eine Erhöhung des Bindemittelgehaltes erforderlich sein, was wiederum die Gefahr der Rißbildung beim Trocknen der Suspension verstärkt. In Bild 10 ist in Kurve b das Röntgenbeugungsdiagramm

einer Schwärze bestehend aus 75% Koksmehl, 10% Graphit (mit 80% Kohlenstoff)

und 15% Kärlicher Blauton zu sehen. Zusätzlich wird in Kurve

a zu Vergleichszwecken das bereits in Bild 4 wiedergegebene Röntgenbeugungsdiagramm

einer Schwärze aus 85% Koksmehl und 15% Kärlicher Blauton gezeigt.

Beide Diagramme sind ähnlich, es fällt jedoch auf, daß

der Hauptpeak des nicht-graphitischen Kohlenstoffs eine etwas geringere

Intensität aufweist. Dadurch ist auch der Quarz-Peak bei einem d-Wert

von 4,25Å (20,85°) deutlicher zu erkennen. Auch zeigt der Peak

bei einem d-Wert von 3,34Å (26,66°) eine stärkere Intensität.

Dies liegt daran, daß die Hauptlinie des Graphits mit einem d-Wert

von 3,36Å (25,50°) und die von Quarz mit einem d-Wert von 3,34Å

(26,66°) nahezu zusammenfallen. Da Graphit allerdings breitere Peaks

als Quarz aufweist, ist der Fuß dieses Peaks nun deutlich breiter

geworden. Daß die Erhöhung des Peaks bei 3,34Å/3,36Å

nicht auf eine Erhöhung des Quarzanteils zurückzuführen

ist, läßt sich an den Peaks bei 4,25Å nachweisen, die

in den Kurven a und b gleiche Intensitäten zeigen.

|

||||||||||||||||||||||||||||||||||||||||||||||||||

| 3.1.3

Schwärzen auf der Basis von Graphit

Im vorigen Anschnitt wurde dargelegt, daß es nicht vorteilhaft ist, in Schwärzen Graphit als einzigen Kohlenstoffträger einzusetzen. Ist es jedoch notwendig, auf Koks als Kohlenstoffträger zu verzichten, so muß ein Graphit mit 85% Kohlenstoff eingesetzt werden. Damit soll erreicht werden, daß der Kohlenstoffgehalt der Schwärze nicht unter 70 bis 74% absinkt. Weiterhin muß ein Teil des eingesetzten Tons durch einen feuerfesten Füllstoff ersetzt werden, der eine gute thermische Isolationswirkung aufweist. In der Praxis können diese Forderungen dadurch erreicht werden, daß von einem Graphitgehalt von 85% ausgegangen wird, dem 10% Talk und 5% Kaolinit/Na-Montmorillonit zugegeben werden (Schwärze "C" in Tafel 4). In diesem Fall kann der Ton meist nicht in Form eines natürlichen Mineralgemisches eingebracht werden. Schwärzen, die nur Graphit als Kohlenstoffträger enthalten, ergeben wesentlich glattere Überzüge auf Formstoffen. Bild 10 zeigt in Kurve c ein Röntgenbeugungsdiagramm einer Schwärze basierend auf Graphit, dem Talk und Tonminerale zugegeben wurden. Bei dem hier benutzten Talk handelt es sich um einen karbonathaltigen Rohstoff, der als Begleitminerale Dolomit (Calcium-Magnesium-Karbonat) und Chlorit (Magnesium-Eisen-Aluminiumsilicat) einbringt. Der Quarz entstammt dem Graphit und/oder den Tonen. Kaolinit und Na-Montmorillonit wurden als Feuerfestbinder zugegeben. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

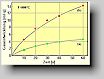

Bild 11. Gasent- wicklung zweier Schwärzen |

3.2 Gebundene

Schwärzen und Schwärzen mit Zusatzstoffen

3.2.1 Schwärzen, gebunden mit Dextrin Schwärzen sowohl auf Basis von Koks als auch auf Basis von Koks und Graphit werden mit Dextrin gebunden. Damit wird nach dem Trocknen die Abriebfestigkeit und eine gewisse Härte der Schwärze im Raumtemperaturbereich erreicht. Sie ermöglicht die Handhabung, z. B. von Kernen beim Einlegen in die Formen, und vermeidet so Abrieb der Schwärzeschicht. Die Praxis hat gezeigt, daß eine Schwärze bestehend aus 85% Koks und 15% Ton mit Dextrin gebunden werden kann. Die Zusatzmenge sollte hierbei zwischen 1,0 und 1,4% Dextrin liegen. Optimale Werte werden mit etwa 1,3% Dextrin erreicht, entsprechend Schwärze "D" in Tafel 4. Die einer Schwärze hinzugefügten organischen Anteile, wie in diesem Fall Dextrin, werden bei Temperaturen bis etwa 400°C vollständig in die Gasphase überführt. Die dabei freigesetzten Gasmengen sind erheblich. Bild 11 zeigt die Gasentwicklung zweier vergleichbarer Schwärzen in Abhängigkeit von der Zeit. Kurve a zeigt die Gasentwicklung einer Schwärze aus 85% Koks und 15% Kärlicher Blauton, Kurve (b) gibt die Gasentwicklung einer Schwärze aus 83,9% Koks, 14,8% Kärlicher Blauton und 1,3% Dextrin wieder. Die Zugabe von nur 1,3% Dextrin führt also zur Verdreifachung der abgegebenen Gasmenge. Da diese hohe Gasentwicklung in Formüberzugsstoffen unerwünscht ist, muß die Zugabe von organischen Substanzen in Schwärzen auf das absolut notwendige Maß beschränkt werden. Die Korngröße dieser Schwärze ist nach Bild 9, Kurve c, geringfügig feiner als die der ungebundenen Schwärze (Abschnitt 3.1.1). Der d50-Wert verschiebt sich von 27,0µm auf 23,7µm. Dies ist erwünscht, da eine solche Schwärze in der Regel zur Beschichtung von Formstoffen eingesetzt wird. Dadurch lassen sich noch relativ glatte Oberflächen erzielen bei im Vergleich zu ungebundenen Schwärzen des Abschnitts 3.1.1 nur unwesentlich verringerter Schichtdicke des Formüberzugsstoffes. Wenn jedoch zu der vorstehend beschriebenen Schwärze Graphit hinzugegeben wird, so muß bei Graphitzugaben von 10 bis 20% mit einer Erhöhung des Dextringehalt auf ca. 1,8 bis 2,0% gerechnet werden (Schwärze "E" in Tafel 4). Dies liegt zum einen an einem erhöhten Feinanteil, den die Graphite einbringen. Zum anderen wird die erhöhte Zugabemenge an Dextrin durch die Kornform der Graphite verursacht. Die plättchenförmige Struktur bedingt eine größere Auflagefläche, die dann entsprechende Mengen an Bindemittel erforderlich macht. |

||||||||||||||||||||||||||||||||||||||||||||||||||

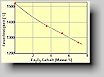

Bild 12. Feuer- festigkeit einer Schwärze in Ab- hängigkeit des Fe2O3-Gehaltes

|

3.2.2

Schwärzen, gebunden mit Sulfitablauge

Wie mit Dextrin können Schwärzen auch mit Sulfitablauge gebunden werden. In der Praxis werden nur aus Koks und Ton bestehende Schwärzen mit Sulfitablauge gebunden, da neuere Formulierungen unter Einbeziehung von Graphit nur noch mit Hilfe von Dextrin hergestellt werden. Es müssen Gehalte von durchschnittlich 1,7% Sulfitablauge verwendet werden, um eine einigermaßen abriebfeste Beschichtung zu erhalten. Dieser Formulierungsvorschlag ist als Schwärze "F" in Tafel 4 wiedergegeben. Wegen der geringeren Bindekraft der Sulfitablauge ist die Zugabemenge an Bindemittel größer als bei Formulierungen mit Dextrin, was u. a. wegen der erhöhten Gasabgabe bei Temperatureinwirkung von Nachteil ist. Der Zugabebereich liegt zwischen 1,3 und 2,2% Sulfitablauge. 2,2% Sulfitablauge ergeben etwa die gleiche Abriebfestigkeit wie ca. 1,2% Dextrin. 3.2.3. Schwärzen mit Zusatz von Eisenoxid Eisenoxidzusätze werden bei mit Dextrin gebundenen Schwärzen auf der Basis Koks verwendet. Um die in 2.3.3 beschriebene metallurgische Wirksamkeit des Eisenoxids zu erreichen, sind Eisenoxidgehalte von ca. 7% notwendig. Höhere Eisenoxidgehalte sollten einer Schwärze nicht zugegeben werden, da sie die Feuerfestigkeit stark herabsetzen, die dann deutlich unter der Gießtemperatur von Gußeisen liegt. Allerdings machen sich Eisenoxidgehalte in Schwärzen in der Größenordnung von 4 bis 5% metallurgisch gesehen noch nicht bemerkbar, so daß man hier in einer Schere ist. Einerseits ist eine hohe Feuerfestigkeit erstrebenswert, andererseits soll der Eisenoxidgehalt relativ hoch sein. Hier muß ein Kompromiß gefunden werden, der bei etwa 7% liegt. In Bild 12 ist die Feuerfestigkeit, die mit Hilfe von Seger-Kegeln als Kegelfalltemperatur bestimmt wurde, in Abhängigkeit von dem der Schwärze zugegebenen Eisenoxidgehalt aufgetragen. Die Feuerfestigkeit sinkt von SK 18 (1520°C) bei Zugabe von 3,5% Fe2O3 auf SK 12 (1375°C), bei Zugabe von 5,25% Fe2O3 auf SK 10 (1330°C) und bei Zugabe von 7% Fe2O3 auf SK 7 (1270°C) ab. Der Formulierungsvorschlag einer solchen Schwärze lautet dann 77,9% Koks, 13,8% Ton, 1,3% Dextrin und 7,0% Eisenoxid (Schwärze"G" in Tafel 4). Daraus folgt, daß diese Schwärze mit 68% Kohlenstoff gegenüber den anderen Formulierungsvorschlägen relativ kohlenstoffarm ist. Die Daten der chemischen Analyse sind in Tafel 3 wiedergegeben. Bild 13 zeigt Röntgenbeugungsdiagramme zweier Eisenoxide im Vergleich mit einer eisenoxidhaltigen Schwärze nach dem o. g. Formulierungsvorschlags. Die Kurven a und b zeigen ein Gemisch aus Lepidokrokit + Goethit und Hämatit. In dem Beugungsdiagramm der Schwärze in Kurve c ist deutlich die Zugabe von Hämatit zu erkennen, daneben können neben dem nicht-graphitischen Kohlenstoff Quarz und Kaolinit nachgewiesen werden. |

||||||||||||||||||||||||||||||||||||||||||||||||||

| 3.2.4

Schwärzen mit Zusatz von Soda

Es ist üblich, gebundenen Schwärzen auf der Basis Koksmehl + Ton Soda zuzugeben, um die rheologischen Eigenschaften der Suspension zu verändern. So wird durch die Aktivierung des Tons eine Verdickungswirkung erzeugt, die es z. B. ermöglicht, bei gleicher Viskosität dünnere Schwärzeschichten aufzutragen. Außerdem zeigen Suspensionen von Schwärzen mit aktivierten Ca-Montmorilloniten ein verbessertes Sedimentationsverhalten und damit verbunden ein höheres Sedimentvolumen als solche Schwärzen, in welchen nicht-aktivierte Ca-Montmorillonite zum Einsatz kommen. Es hat sich gezeigt, daß zur Erzielung des gewünschten Verdickungseffekts Zugaben von 0,4% Soda bezogen auf die Gesamtrezeptur der Schwärzen ausreichend sind (Schwärze "H" in Tafel 4). Höhere Sodazugaben (> 0,8%) sollten jedoch vermieden werden, da aus den in 2.3.4 beschriebenen Gründen die Viskosität der Schwärzesuspension deutlich verringert wird. Die auf diese Weise entstandenen ungünstigen rheologischen Eigenschaften lassen dann meist die Verarbeitung solcher Schwärzen nicht mehr zu. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

| 4 Zusammenfassung

Schwärzen bestehen in der Regel aus Kohlenstoffträgern wie Koksmehl oder Koksmehl und Graphit. Diesen Stoffen werden als Feuerfestbinder Tone zugesetzt. Je nach Anwendungsfall ist auch die Zugabe von weiteren Stoffen üblich. Hier sind in erster Linie Dextrine und Sulfitablauge als Raumtemperaturbindemittel zu nennen. Auch werden Eisenoxide zur Unterdrückung von Gußfehlern eingesetzt. Es werden Auswahlkriterien für die in Schwärzen einzusetzenden Stoffe sowie ihre mengenmäßigen Anteile beschrieben. Als Beispiele werden Formulierungsvorschläge vorgestellt. Auch werden die Möglichkeiten zur analytischen Bestimmung der Bestandteile von Schwärzen diskutiert. Als Untersuchungsmethoden werden die Röntgenbeugung und die Rasterelektronenmikroskopie eingesetzt. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

| 5 Schrifttum

[1] Prüfung von Formstoffüberzügen.

VDG-Merkblatt P79, März 1976.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

| S. Rudolph, H. Förster

aus: Gießerei-Praxis Heft 22/1992, S. 347-358, Fachverlag Schiele & Schön, Berlin |

|

|

|

|